Facility

製造工程・設備一覧

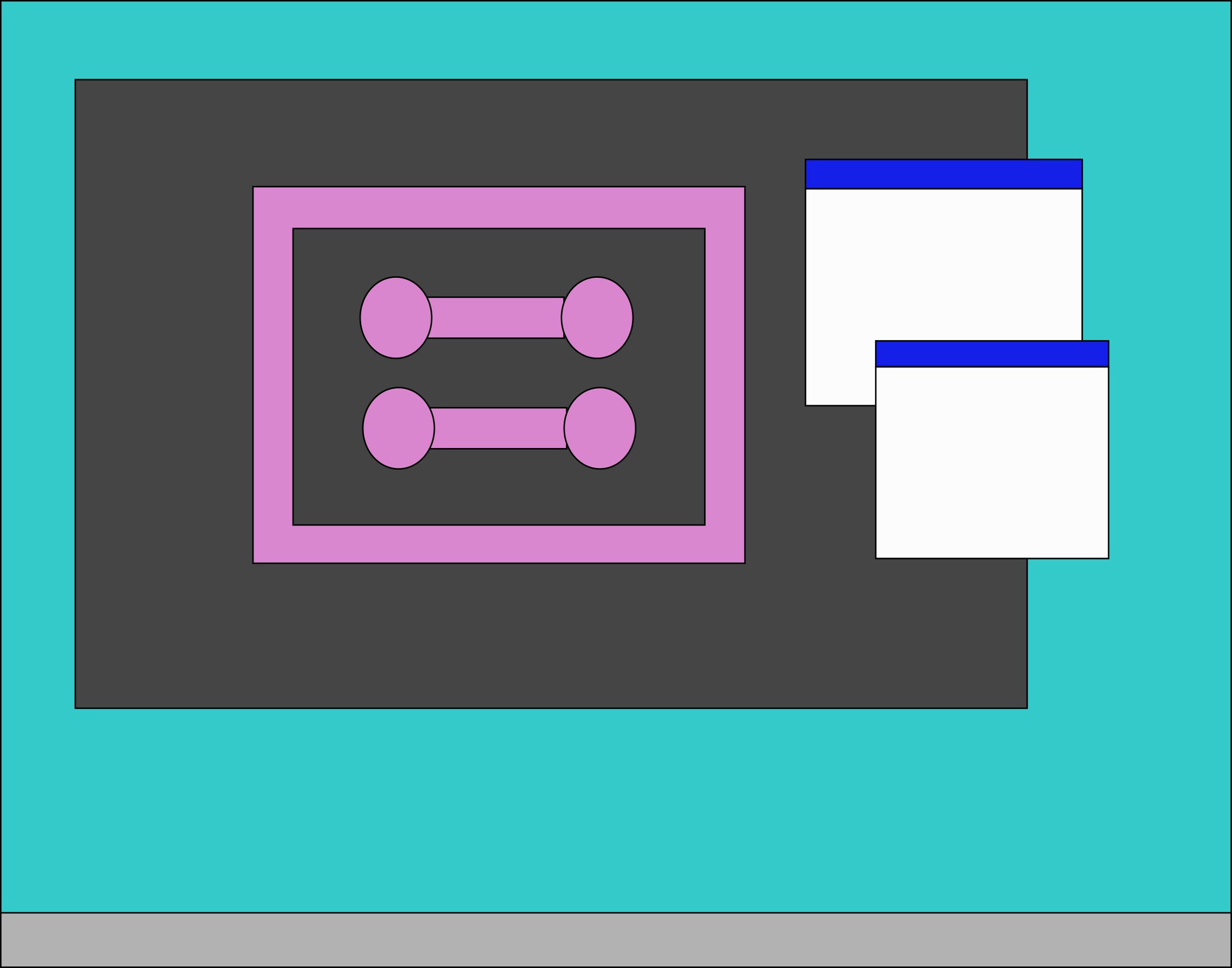

プリント配線板製造の流れ

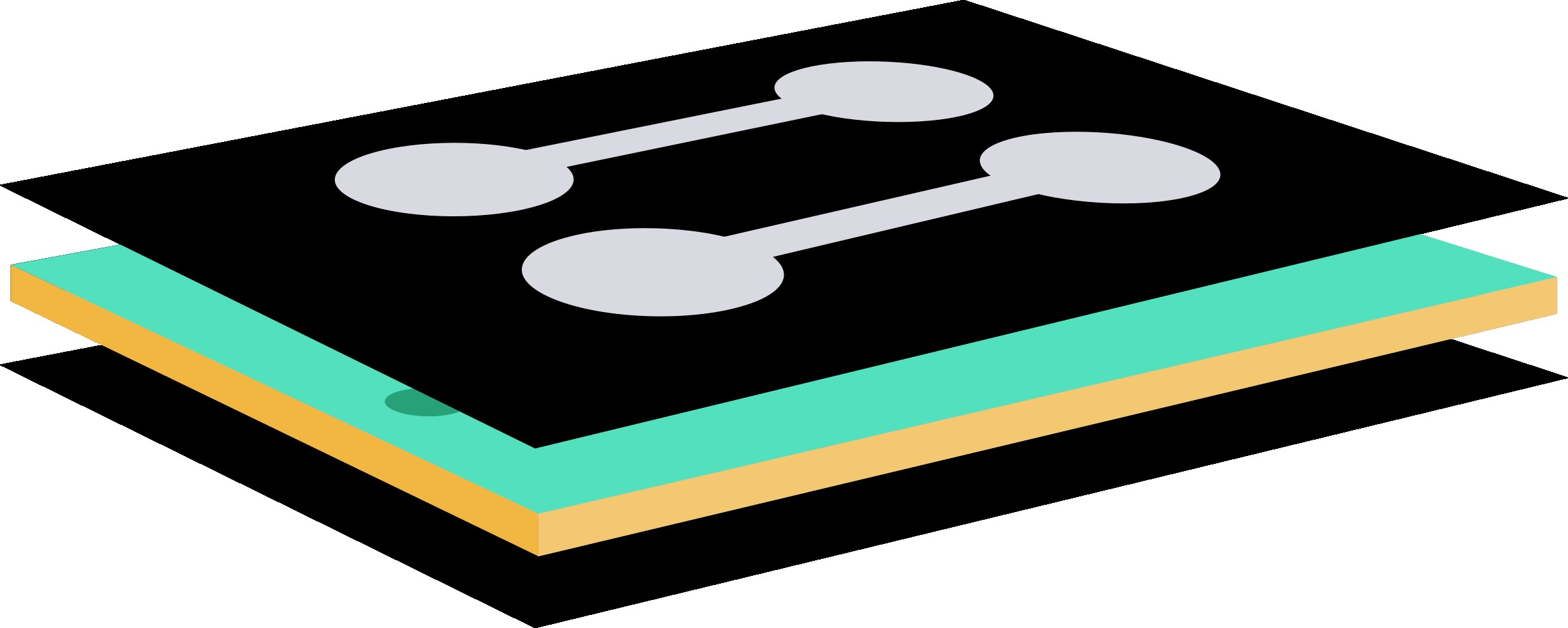

CAM編集

CAMを使用して、製造用ワークの編集や各種データの作成します。

それらのデータをもとにワークフィルムの出力をします。

製版

レジスト、シルク、カーボン、穴埋め用等のスクリーン版を製作します。

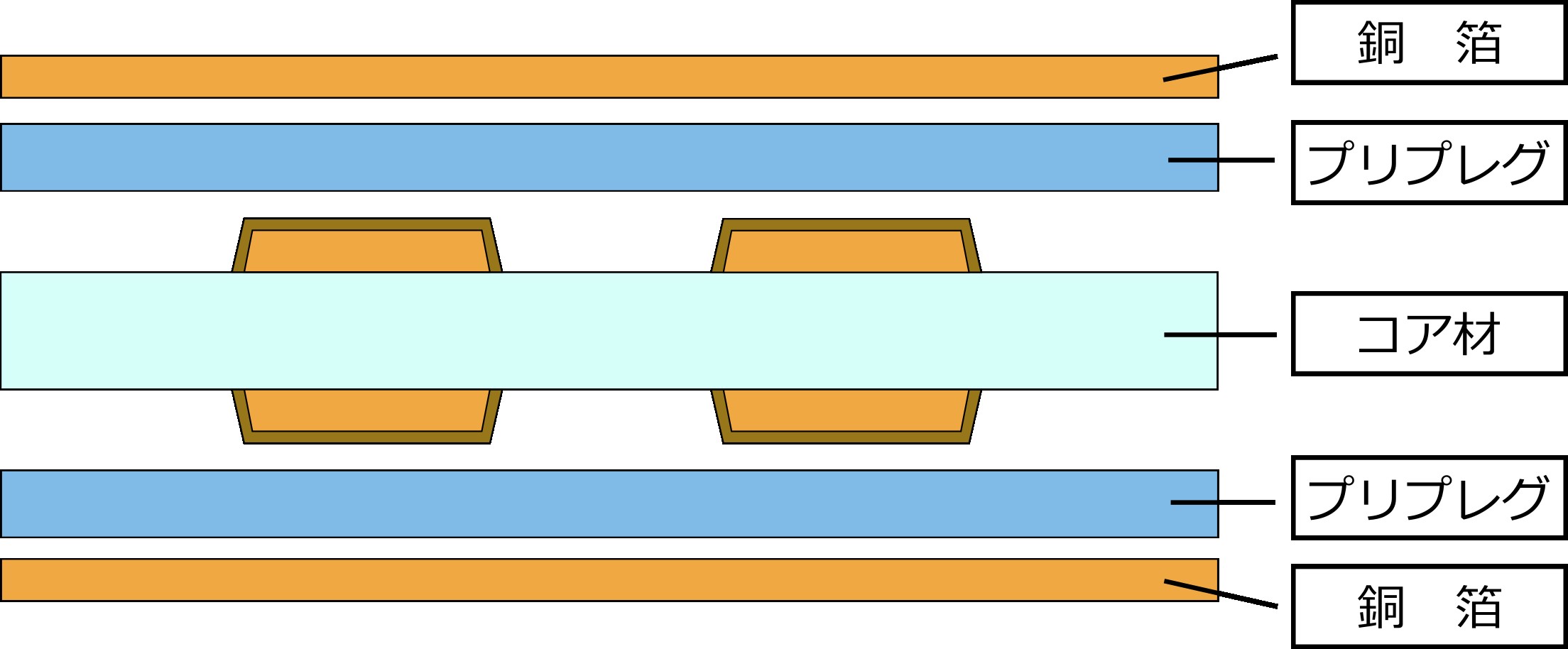

コア材払い出し

指定されたコア材を用意します。

内層工程

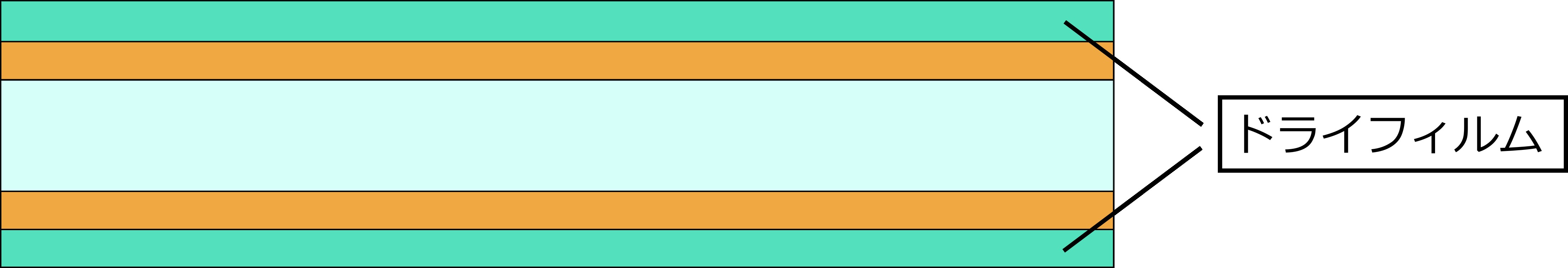

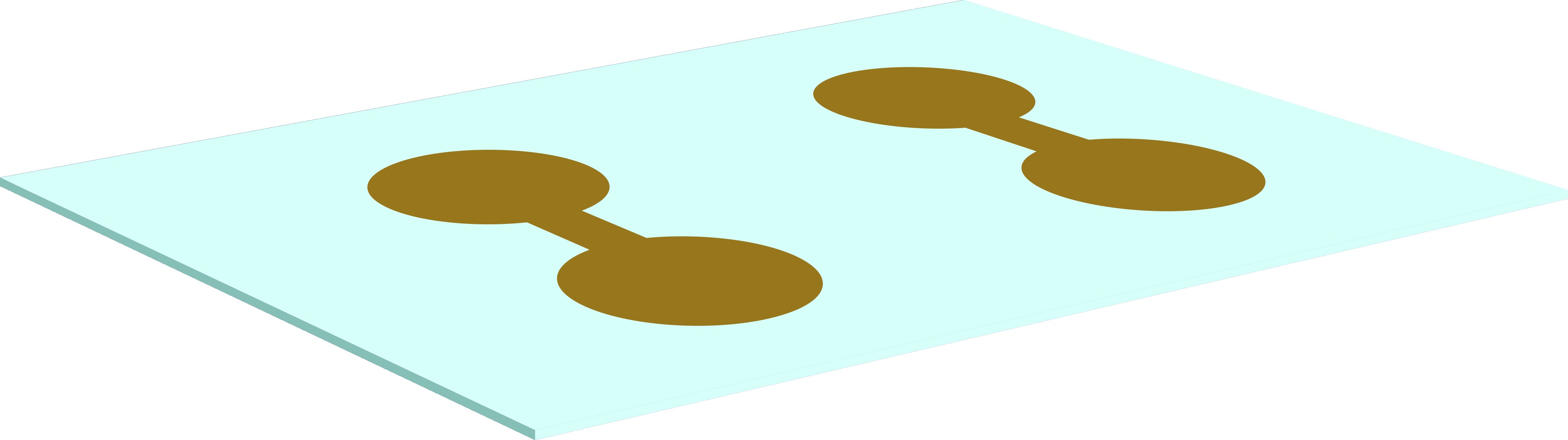

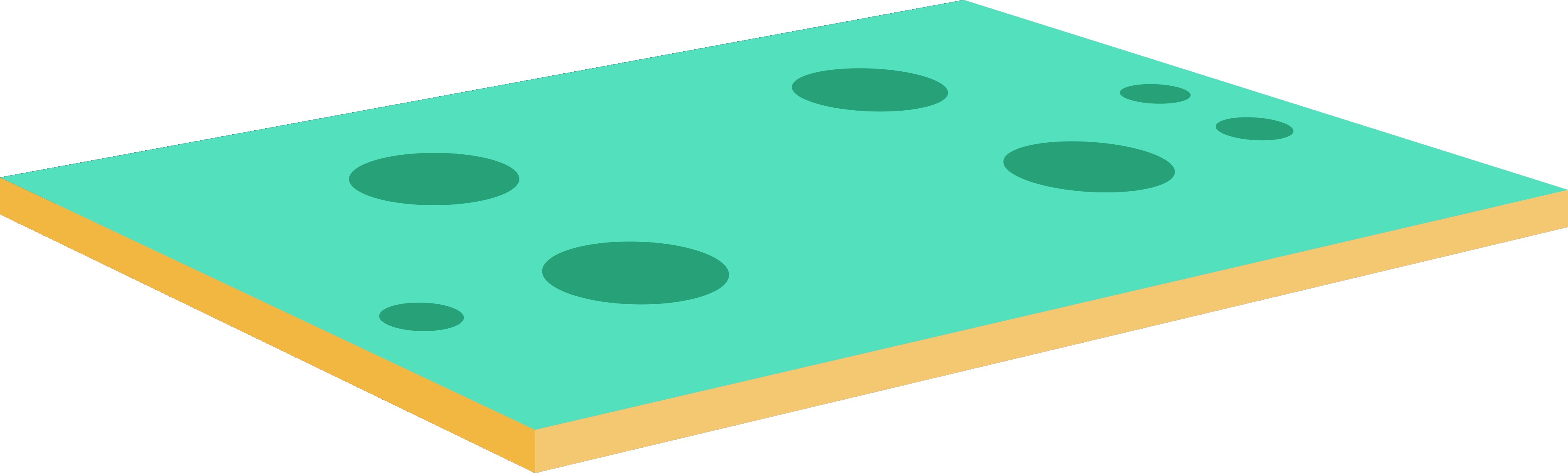

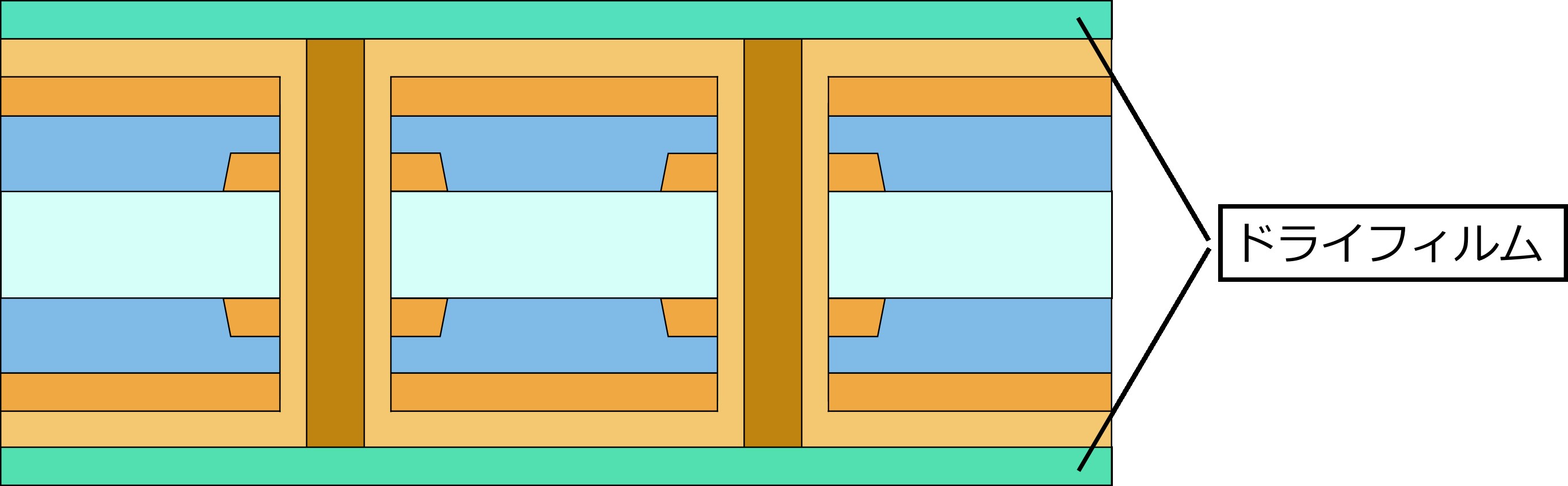

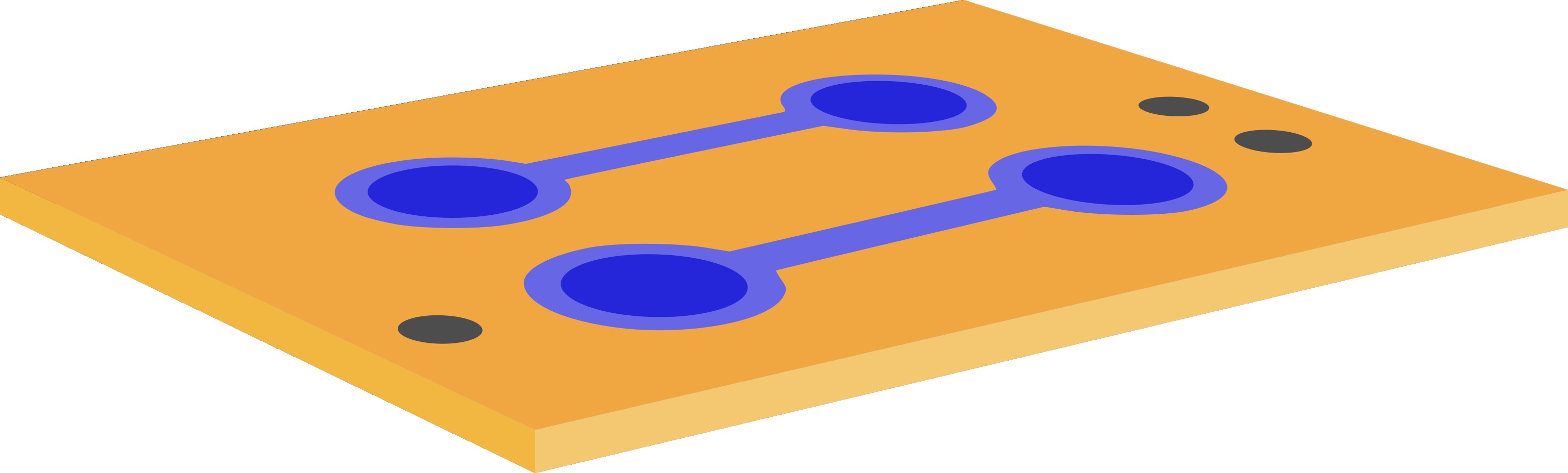

ドライフィルムをラミネート

密着性を上げるため、材料を粗化してからドライフィルムをラミネートします。

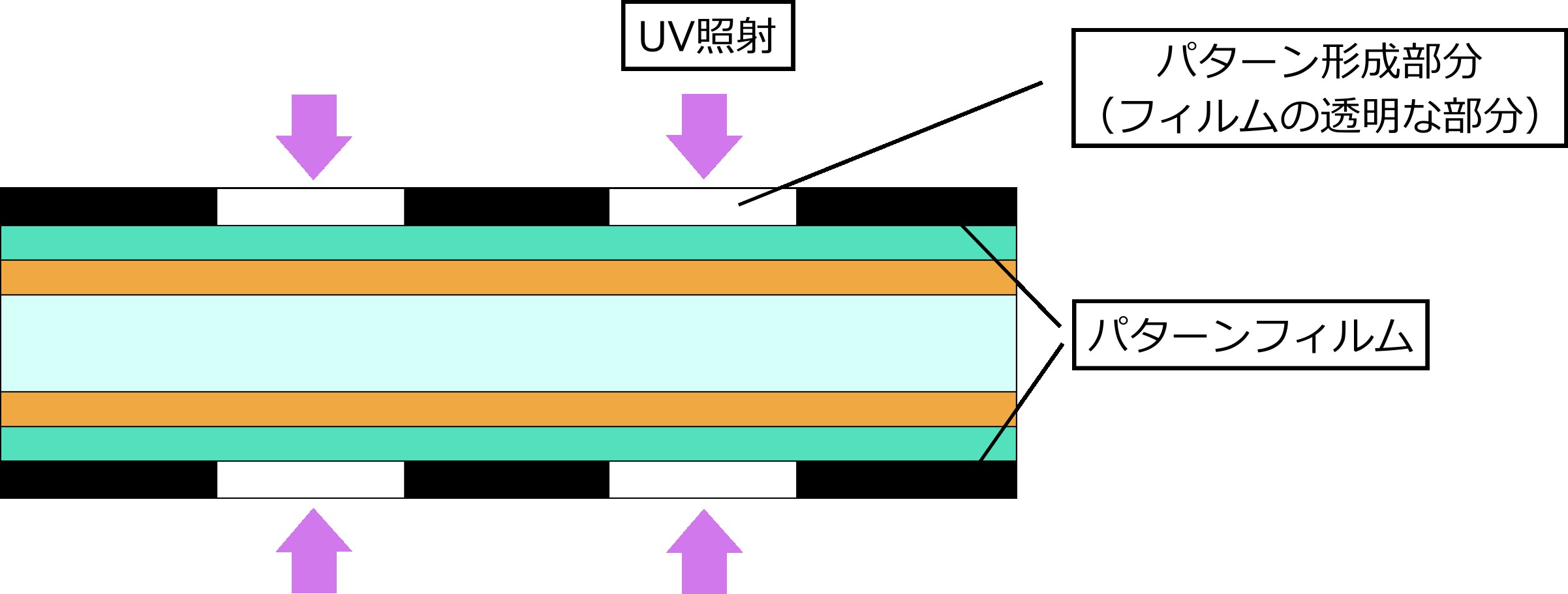

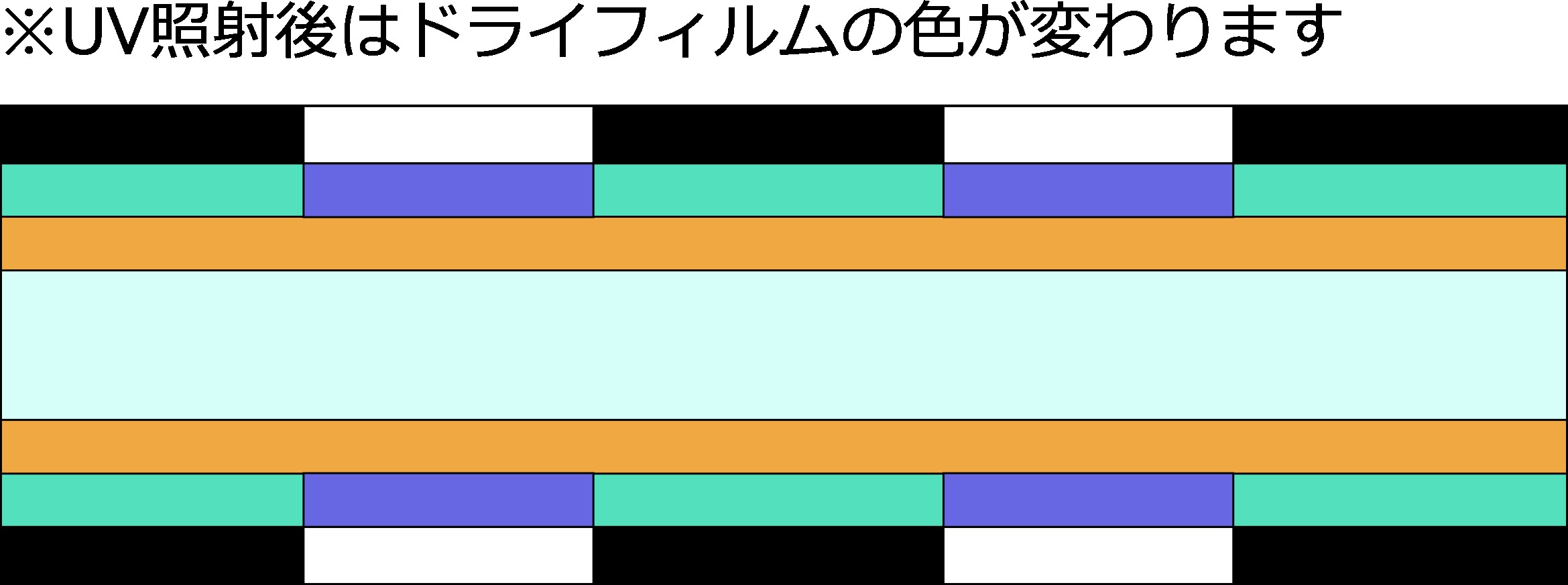

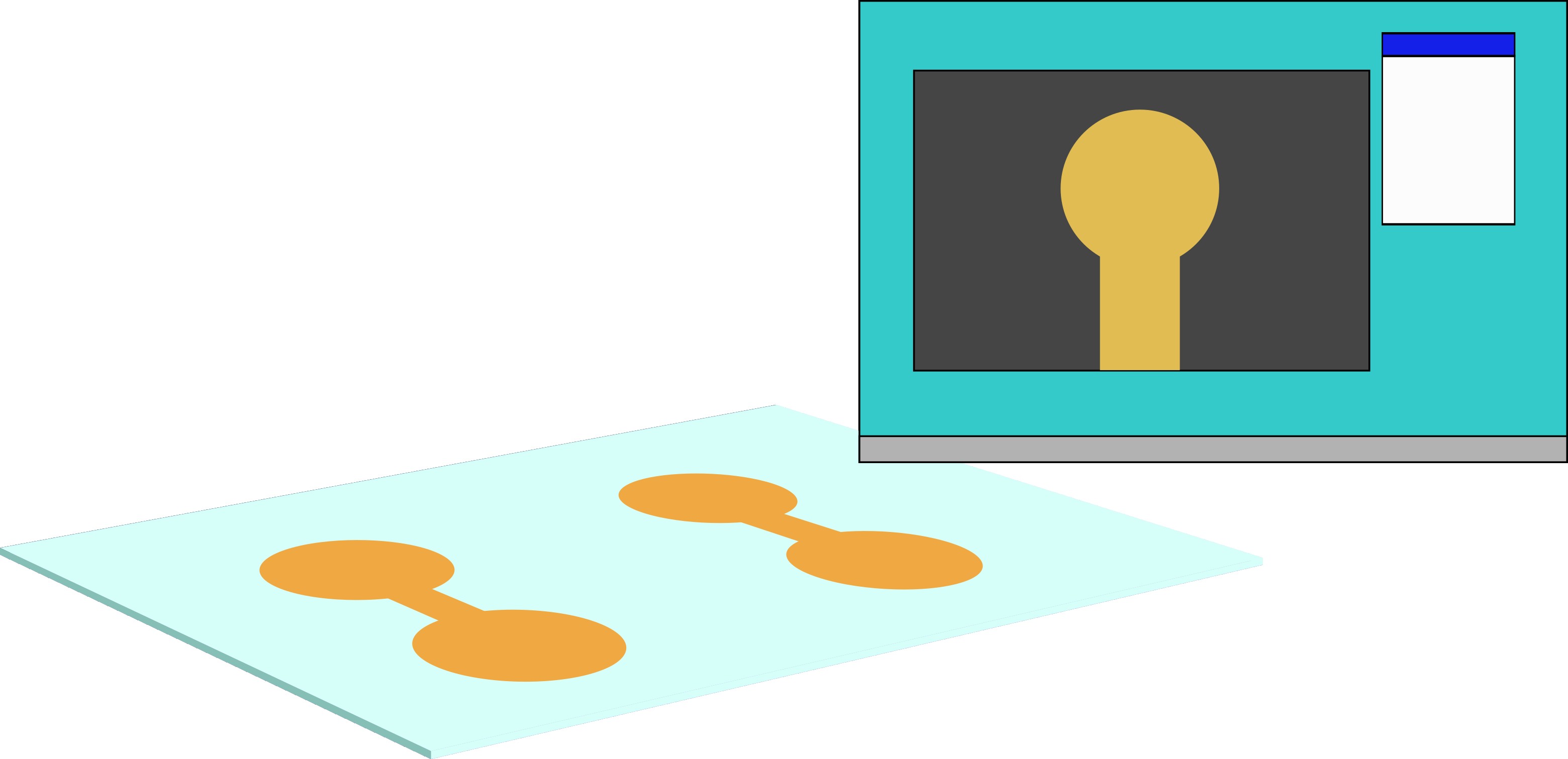

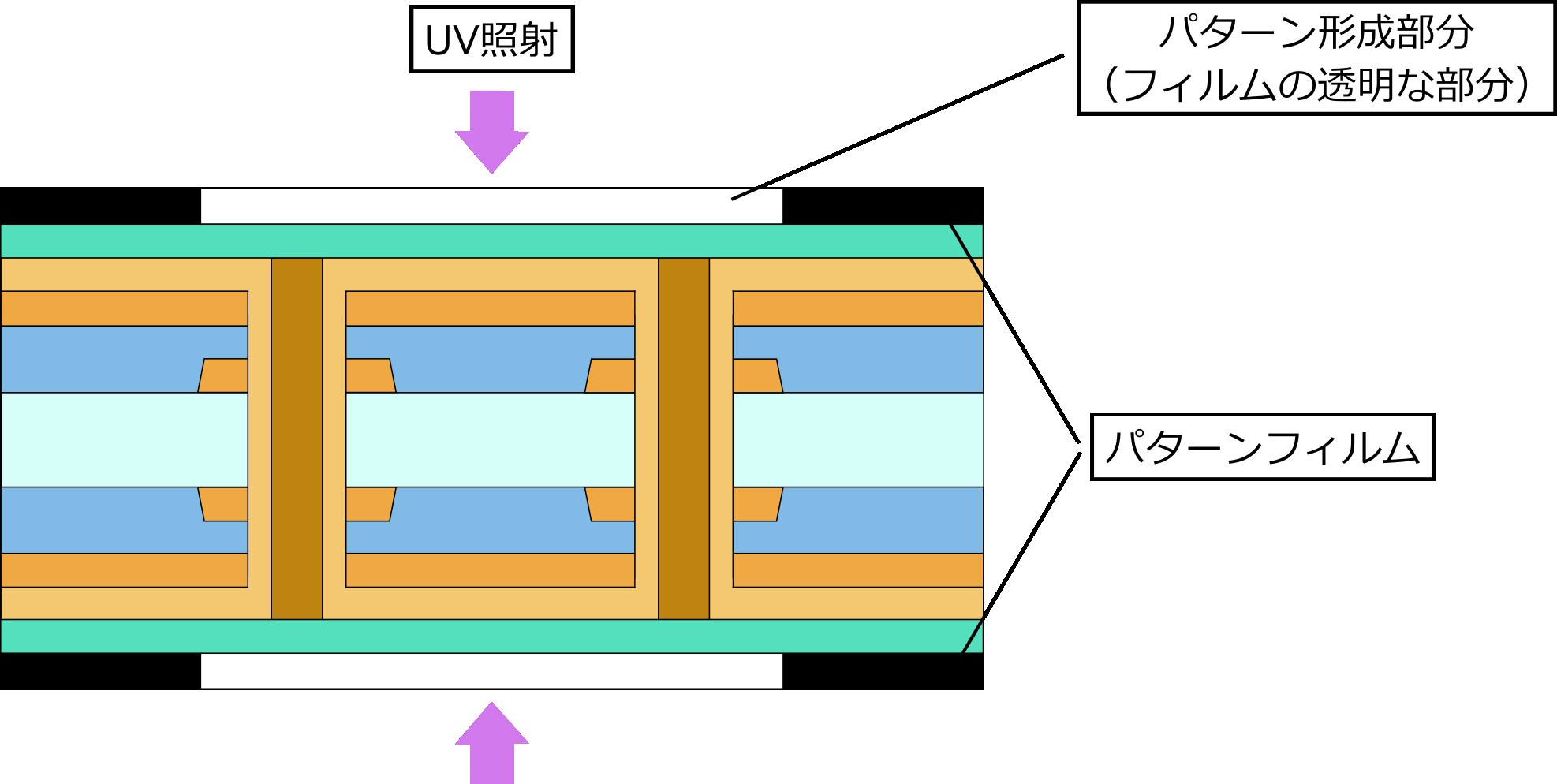

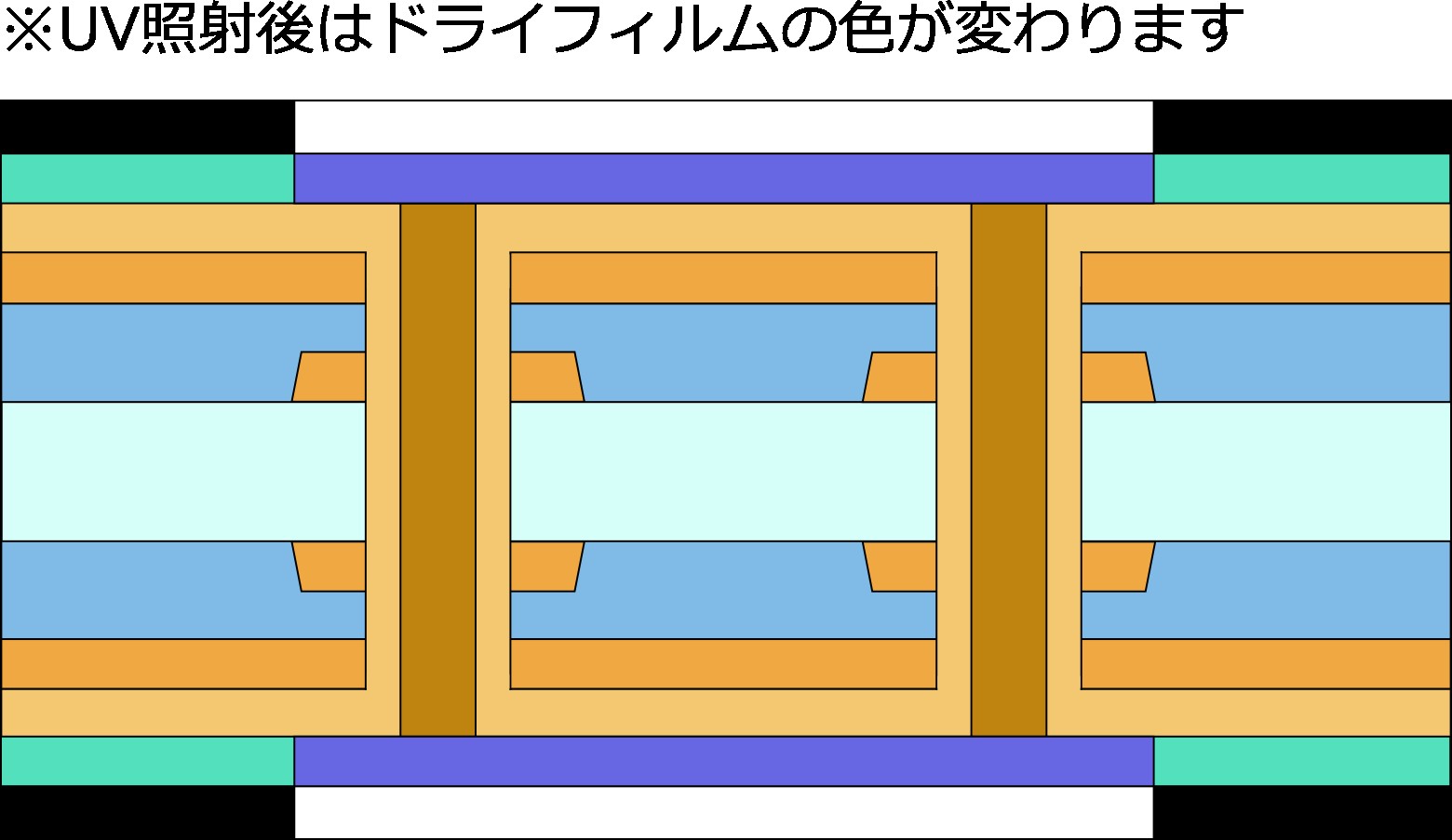

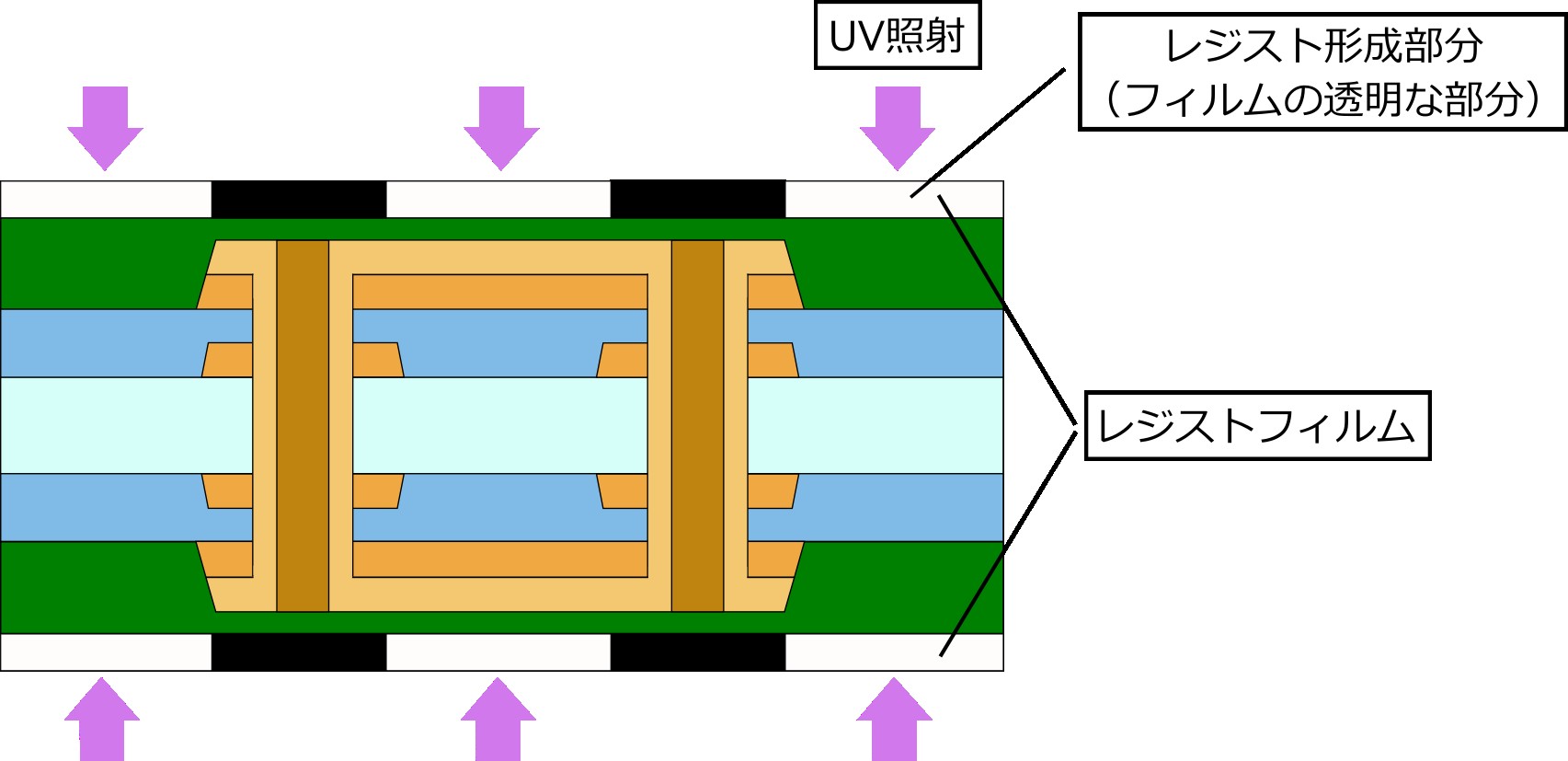

露光

露光機にてUV照射による内層パターンの焼き付けを行います。

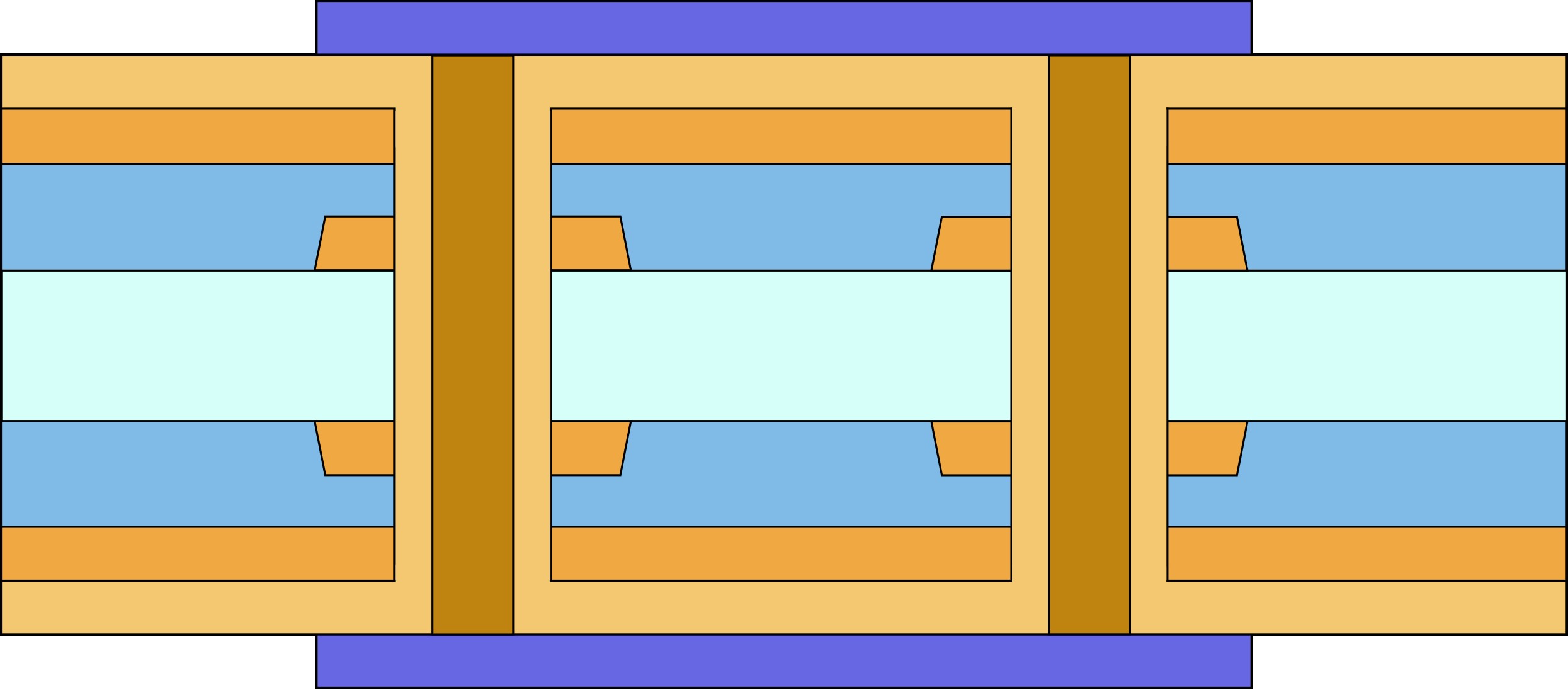

現像

UVが照射されなかった部分のドライフィルムを薬液で溶解し、焼き付けたパターンを現像処理します。

エッチング

UVが照射されなかった部分の銅箔を塩化第二鉄溶液で溶解させ、除去します。

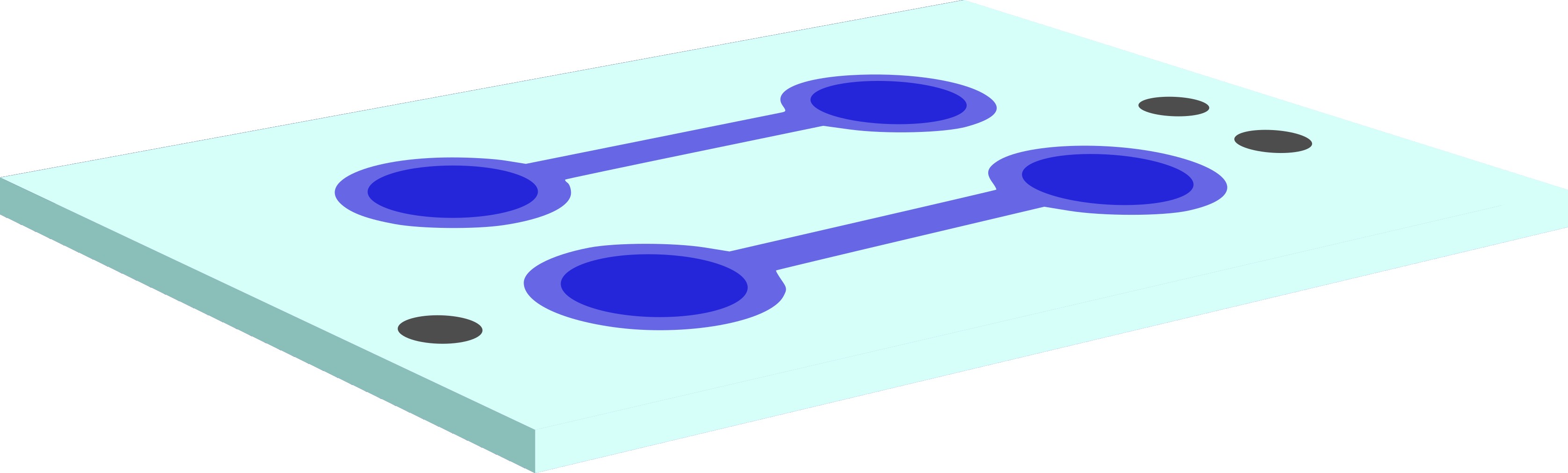

剥離

パターン上に残っているドライフィルムを剥離液で溶解させ、除去します。

外観検査

目視検査及び銅箔反射式の外観検査機(AOI)で、形成されたパターンの検査を行います。

ブラウン処理

内層回路上に薬液を用いて有機皮膜を形成させ、銅箔と接着剤(プリプレグ)の密着性を高めるブラウン処理を行います。

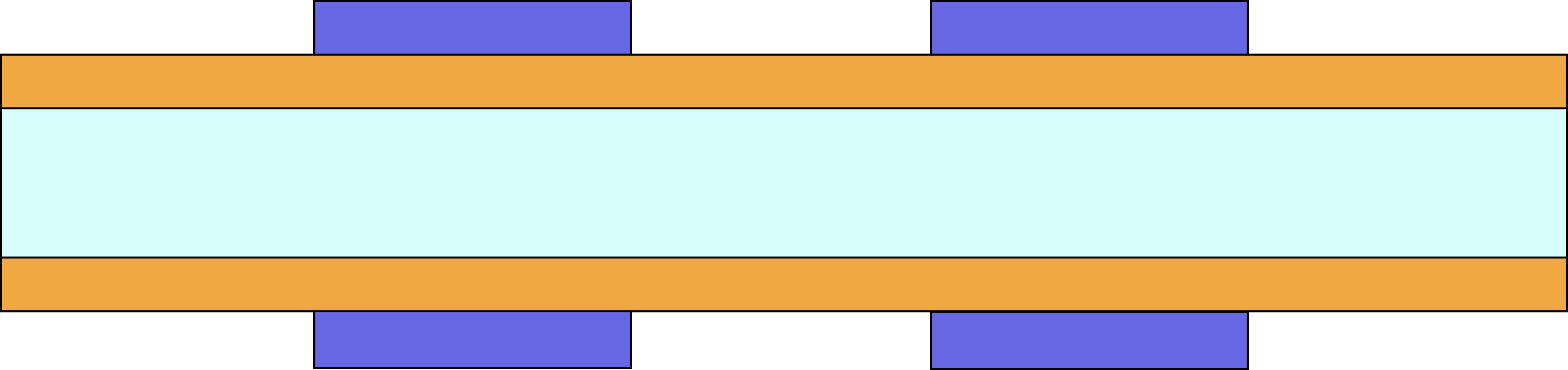

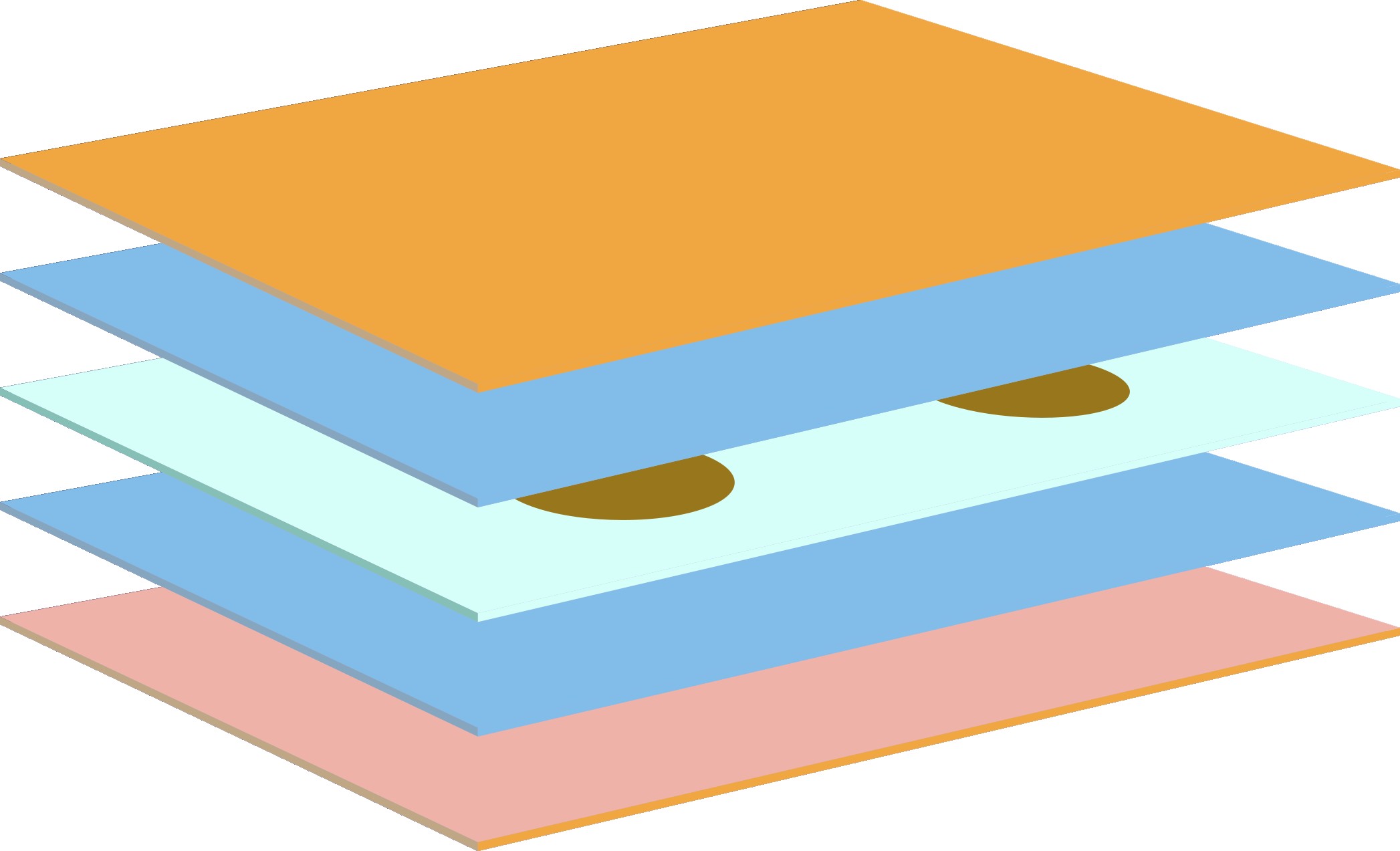

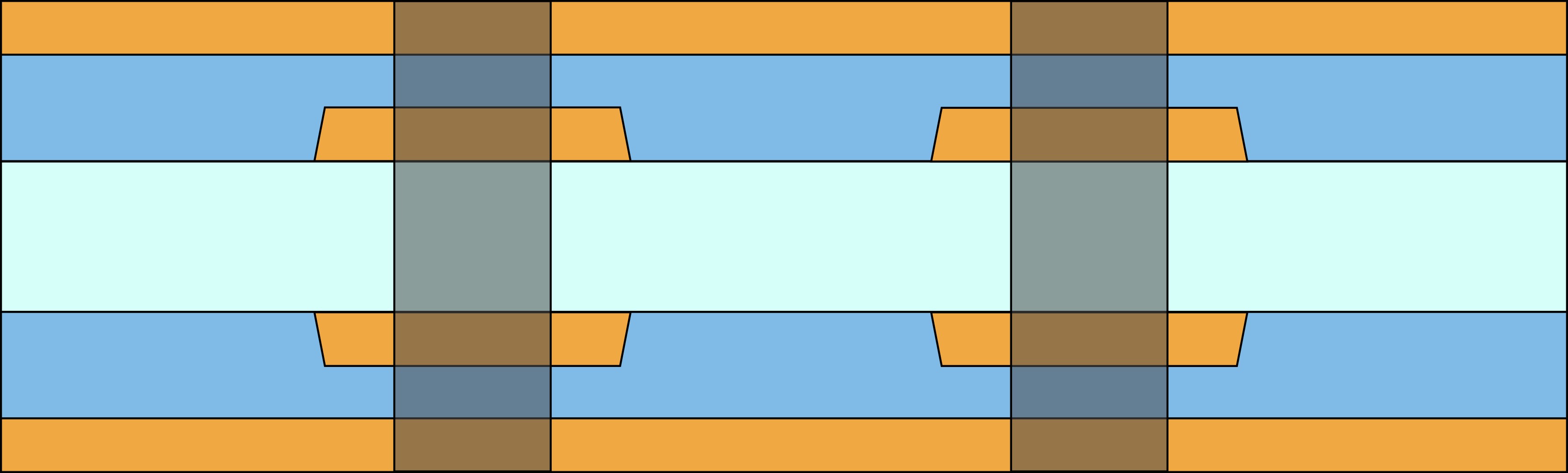

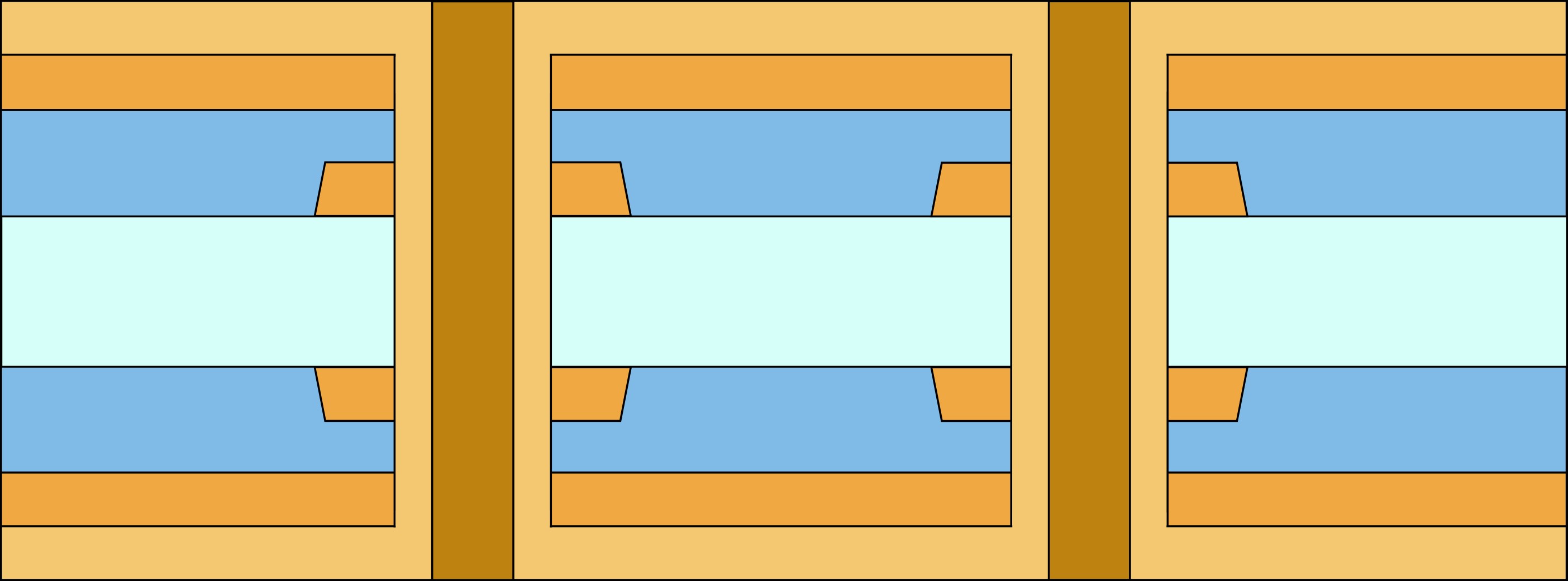

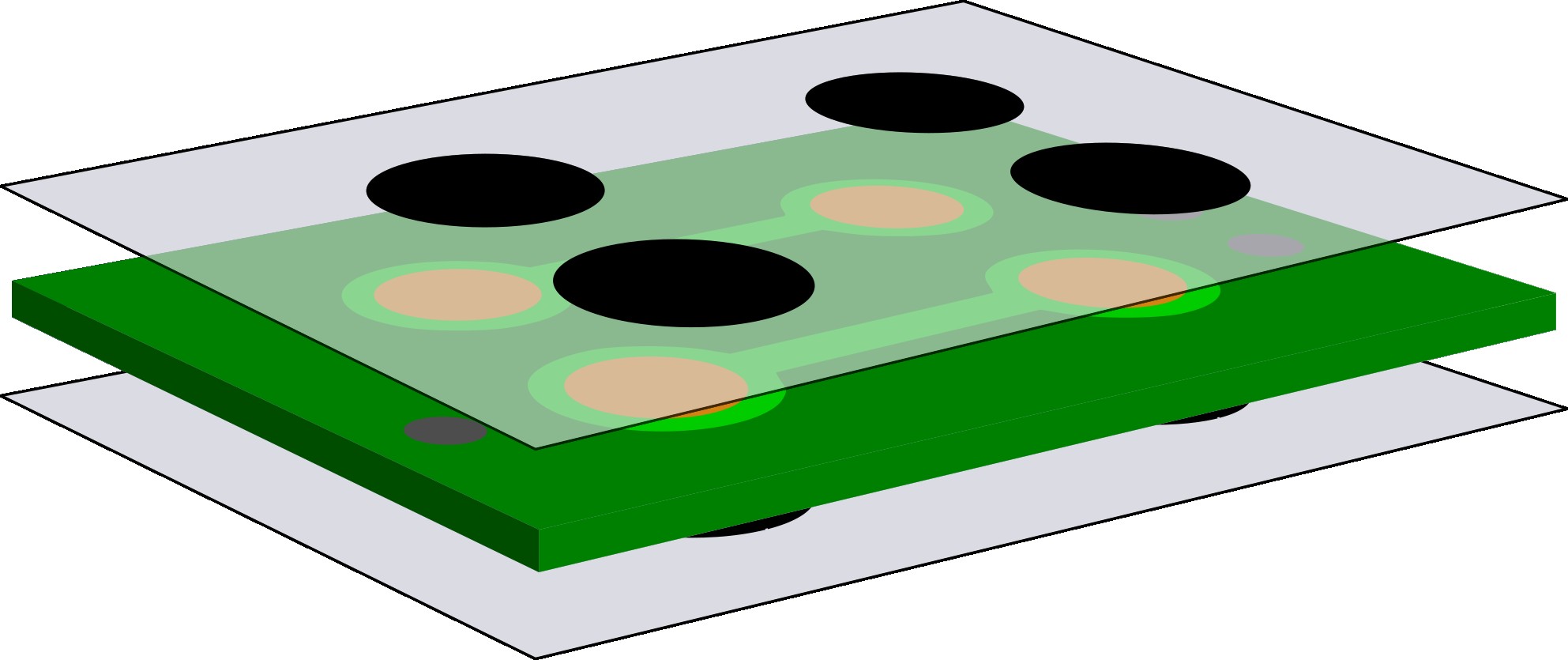

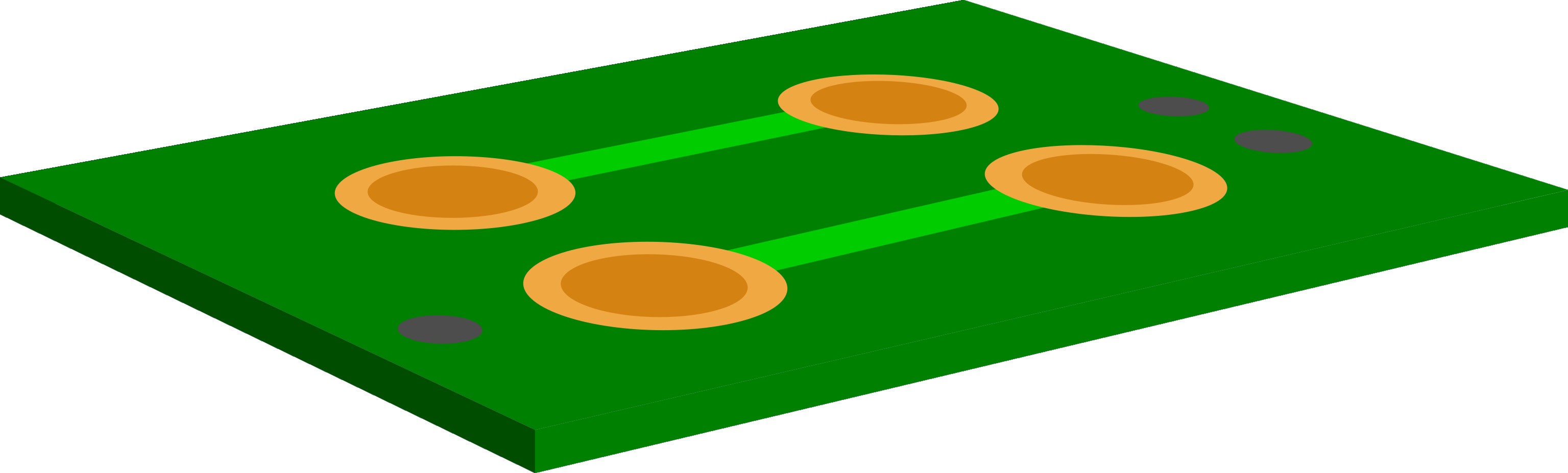

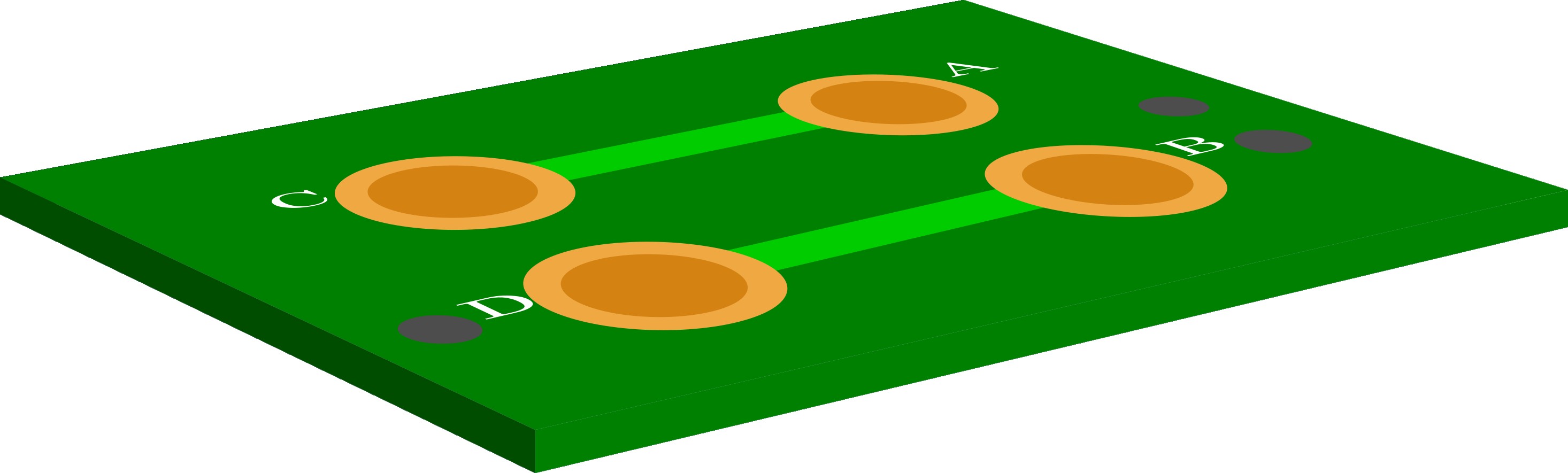

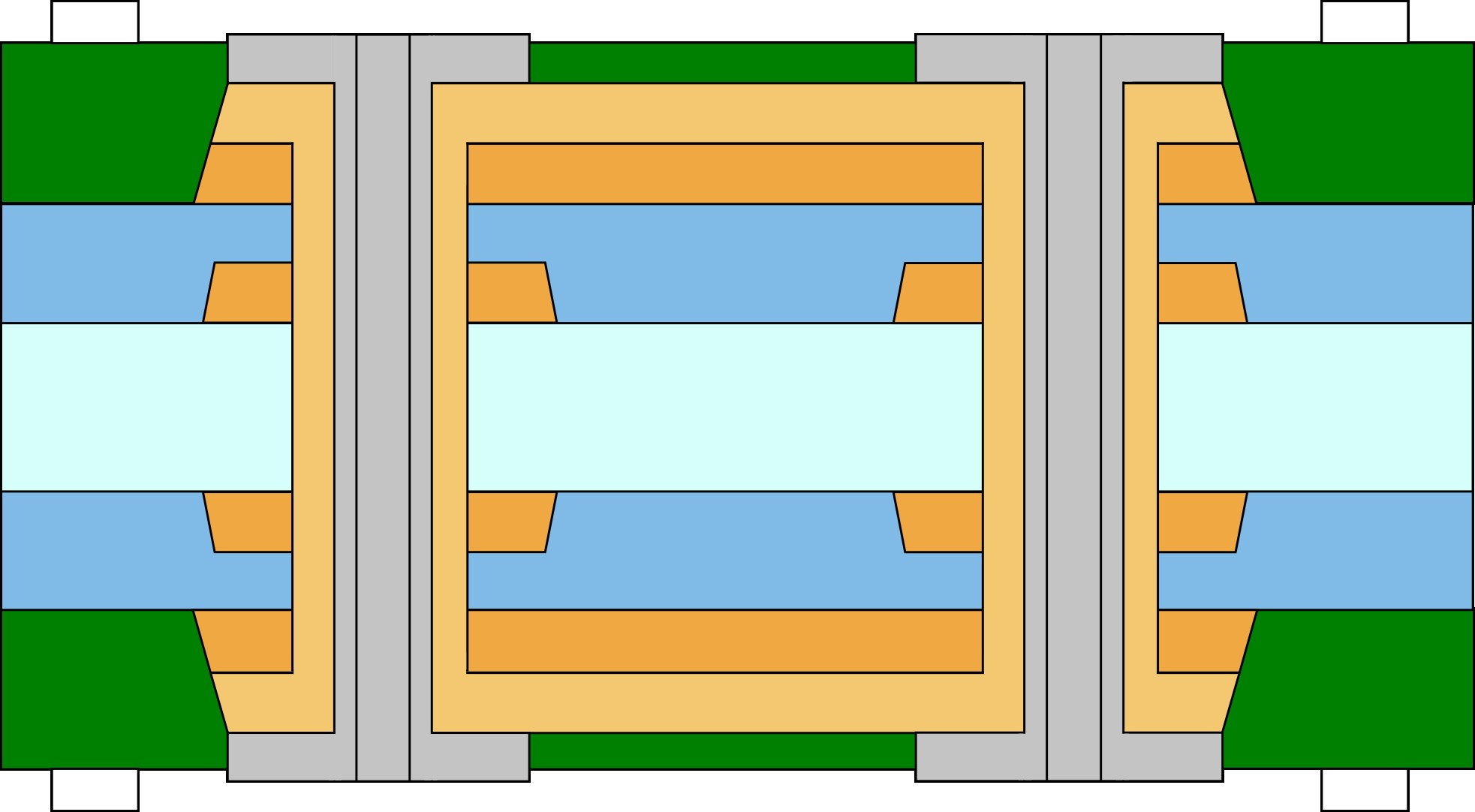

レイアップ

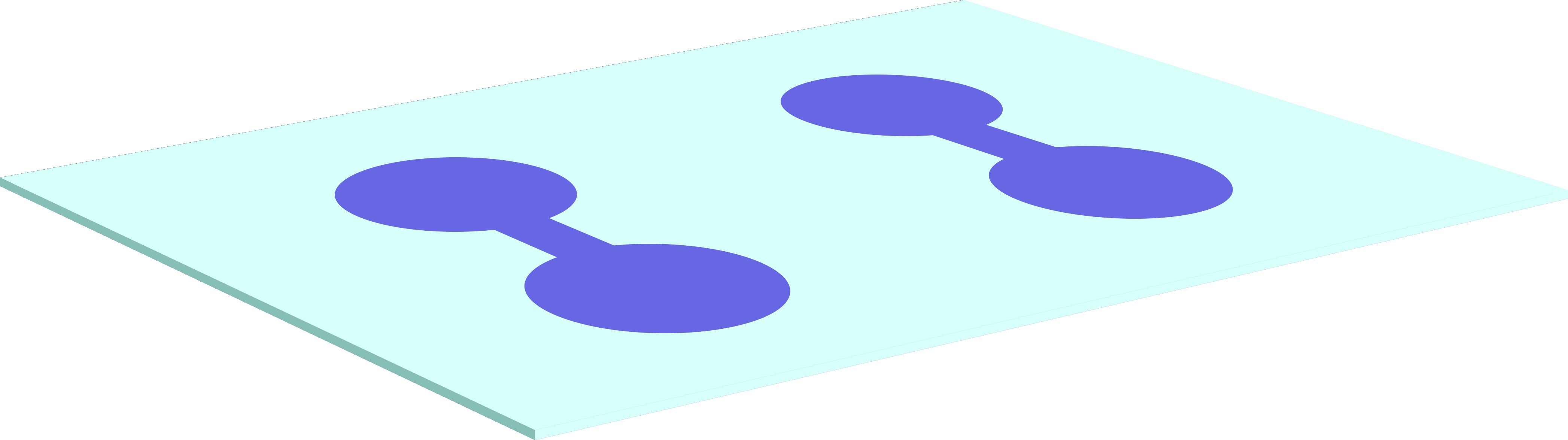

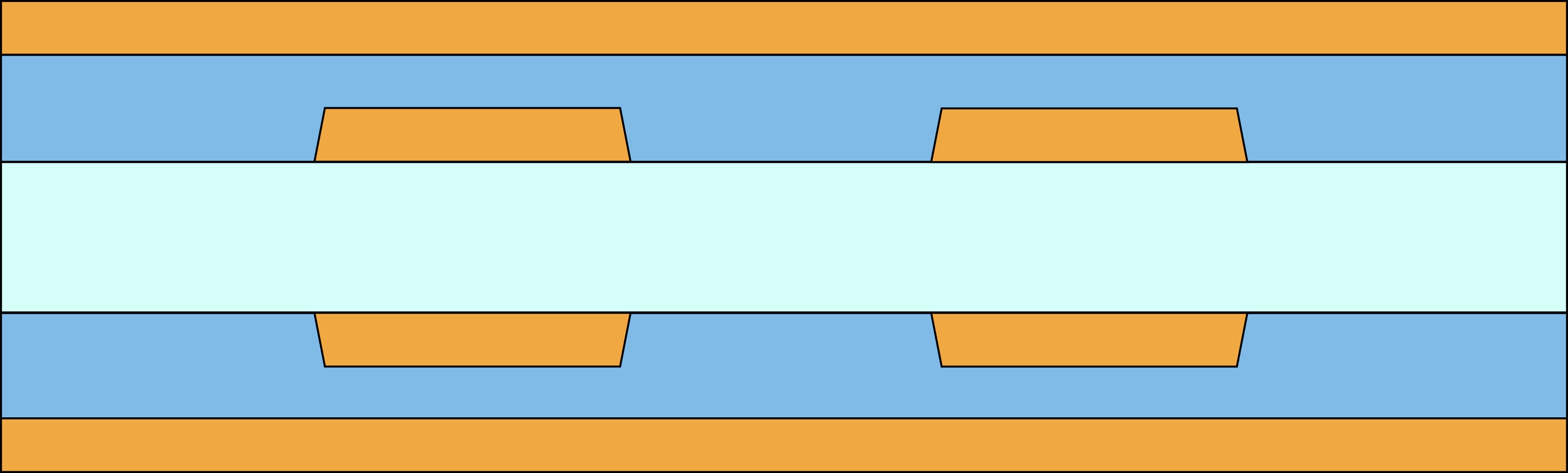

各層のコア材及び最外層の銅箔を揃え、プリプレグを挟み込み、治具に指定枚数組み込みます。

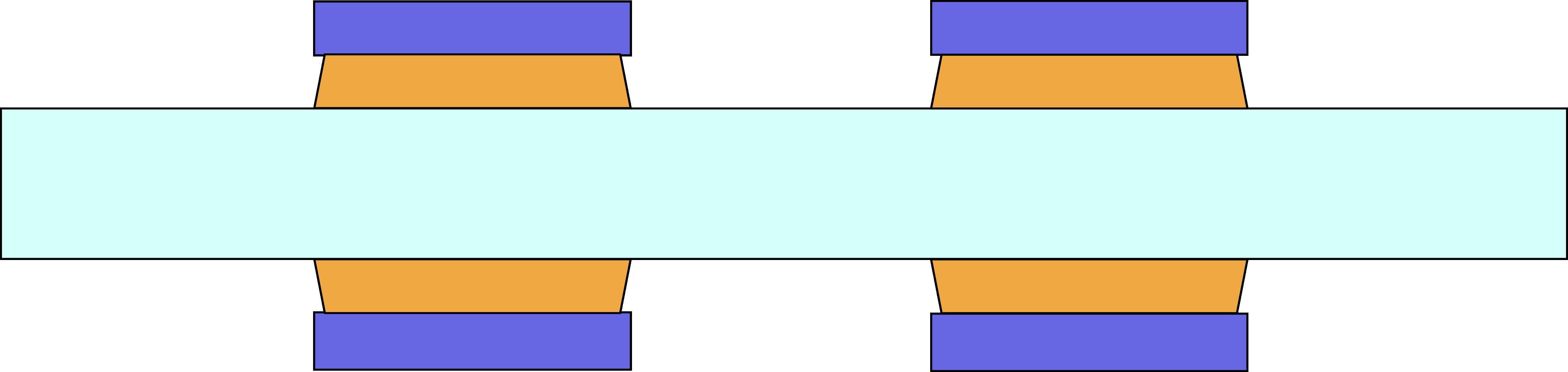

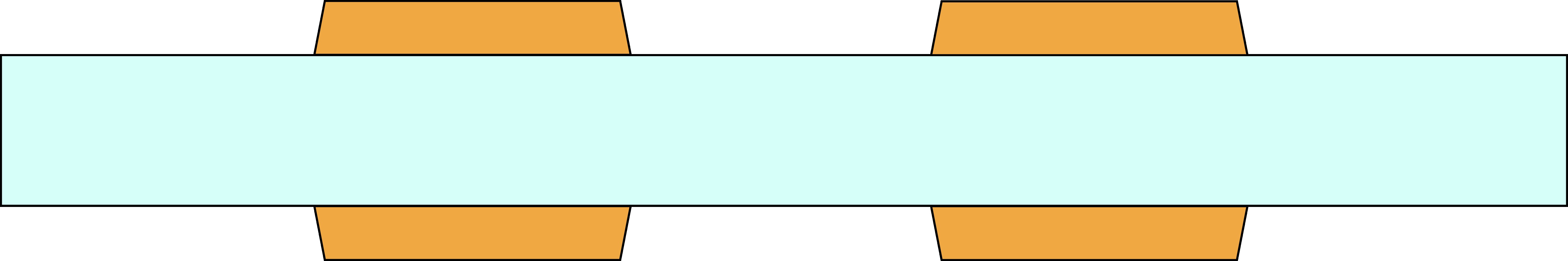

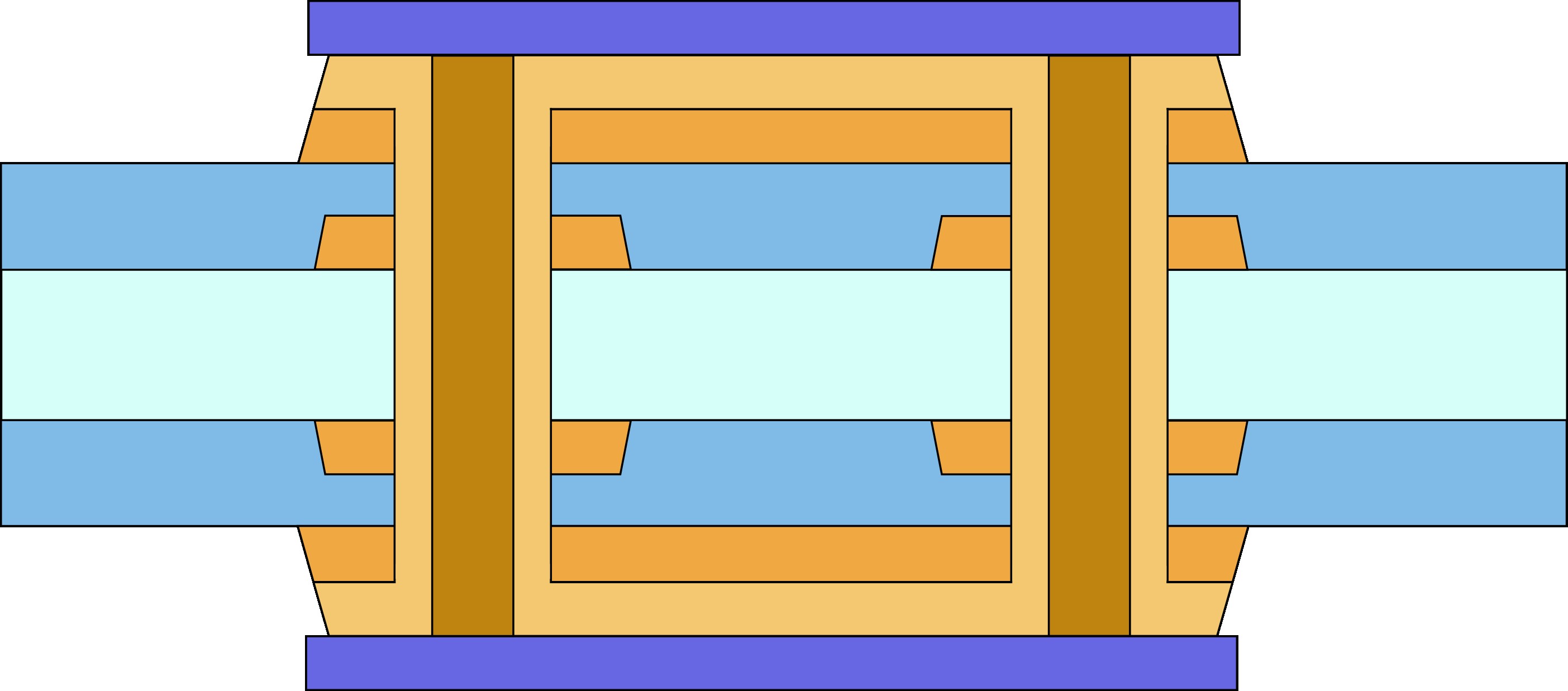

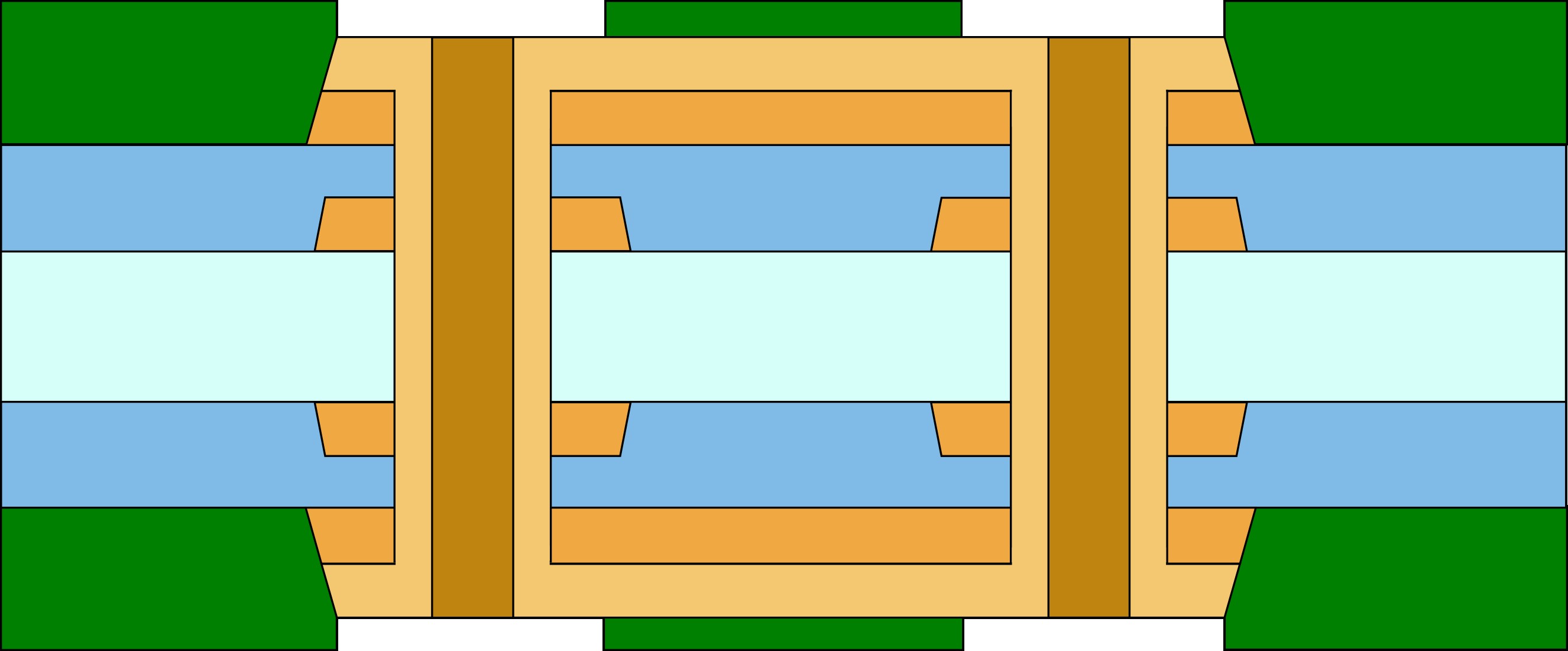

積層プレス

プレス機に投入し、ボイド(空隙)が無いように真空にし、熱と圧力でプレス成形します。

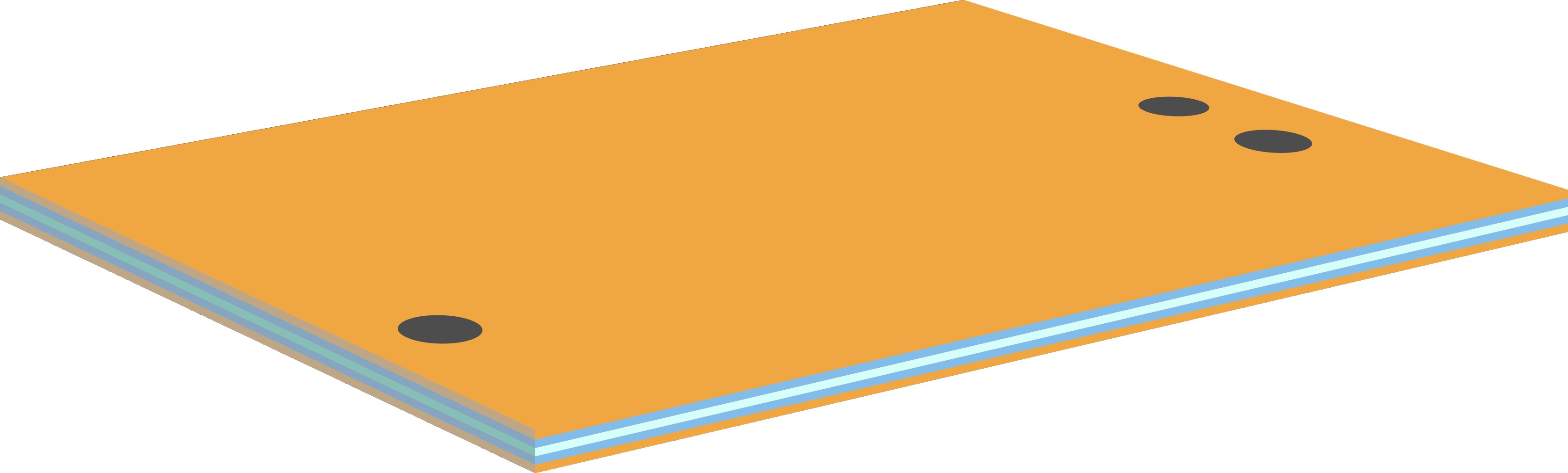

X線基準穴明

プレス終了後、基板を治具から取り出し、X線穴明機にて穴明の為の基準穴を加工します。

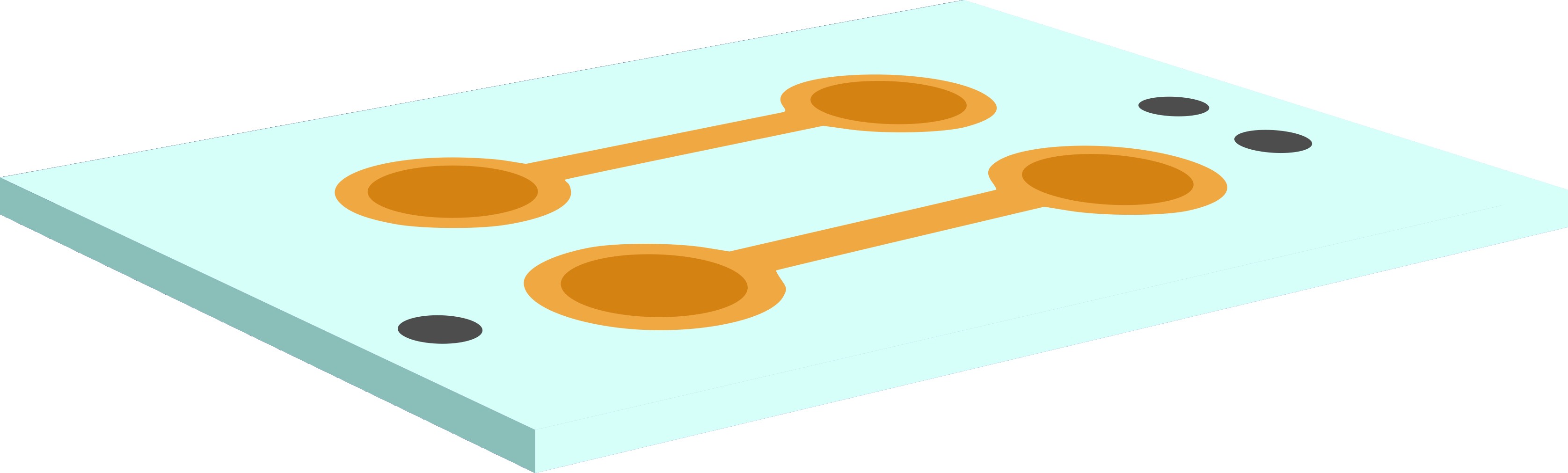

NC穴明

NC穴明機に基板をセットし、部品実装⽤や信号接続⽤の⽳明加⼯を⾏います。

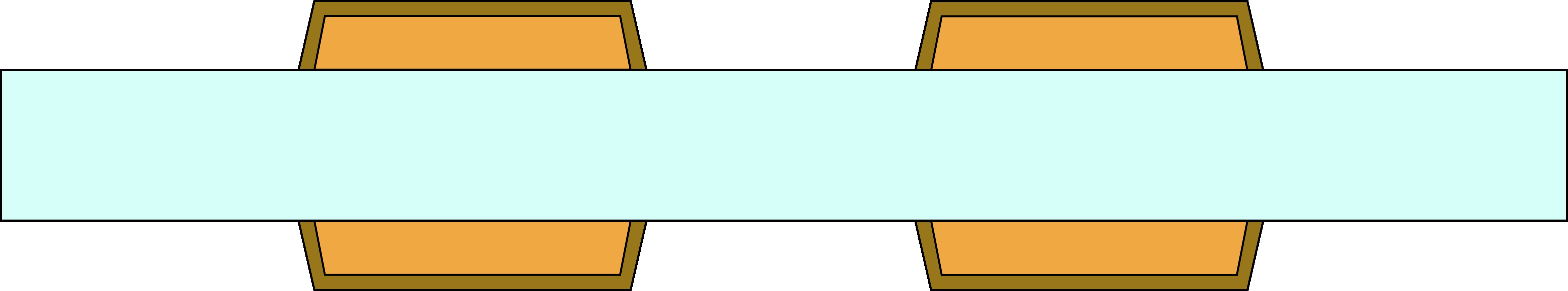

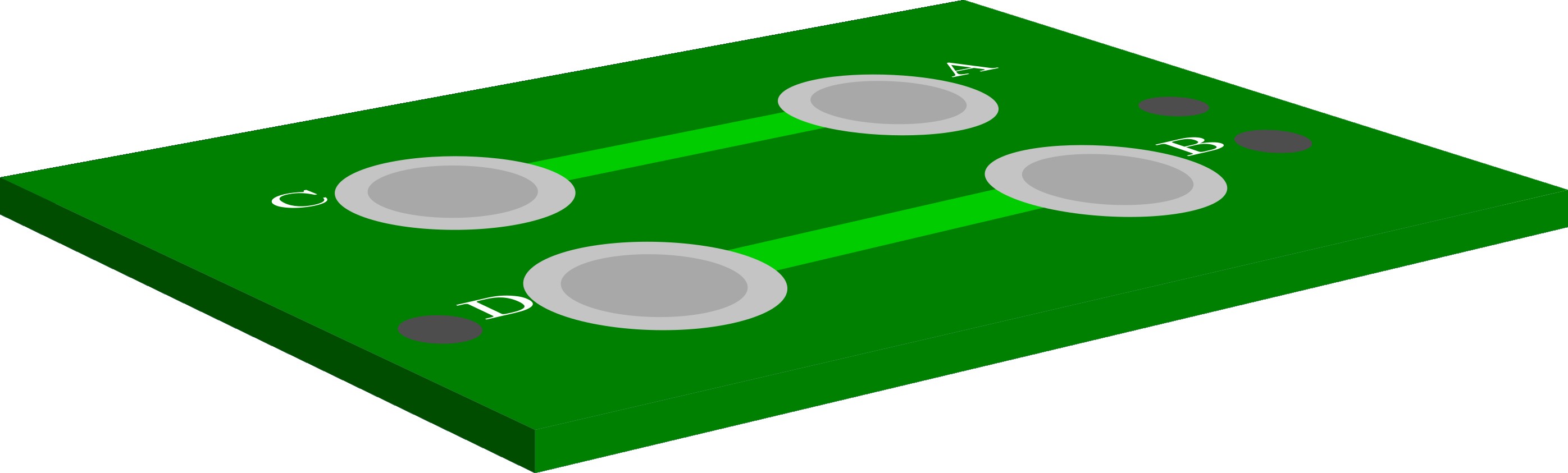

銅めっき

無電解銅及び電解銅でめっきし、スルーホールを形成します。

(多層板の場合は、穴内に付着した樹脂(スミア)を除去する処理をめっきの前に行います(デスミア処理)。)

外層工程

ドライフィルムをラミネート

密着性を上げるため、材料を粗化してからドライフィルムをラミネートします。

露光

露光機にてUV照射による外層パターンの焼き付けを行います。

現像

UVが照射されなかった部分のドライフィルムを薬液で溶解し、焼き付けたパターンを現像処理します。

エッチング

UVが照射されなかった部分の銅箔を塩化第二鉄溶液で溶解させ、除去します。

剥離

パターンの上に残っているドライフィルムを剥離液で溶解させ、除去します。

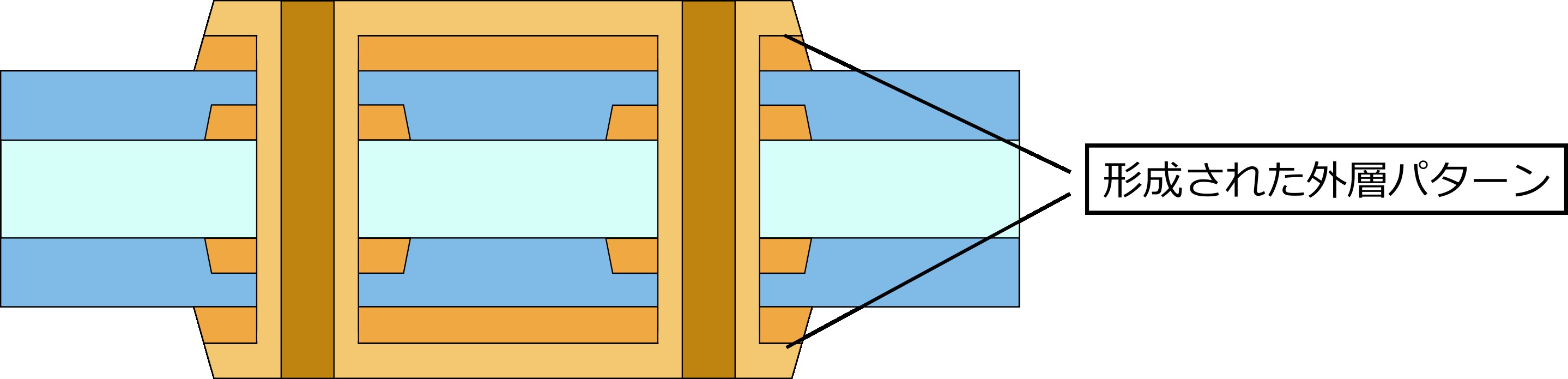

外観検査

目視検査及び銅箔反射式の外観検査機(AOI)で、形成されたパターンの検査を行います。

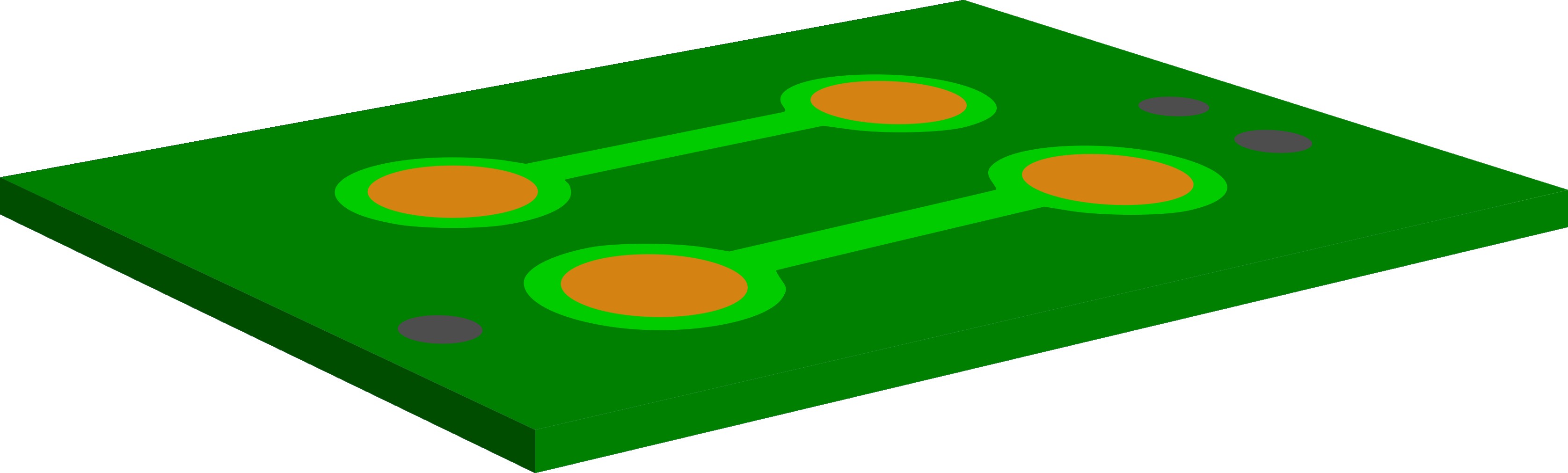

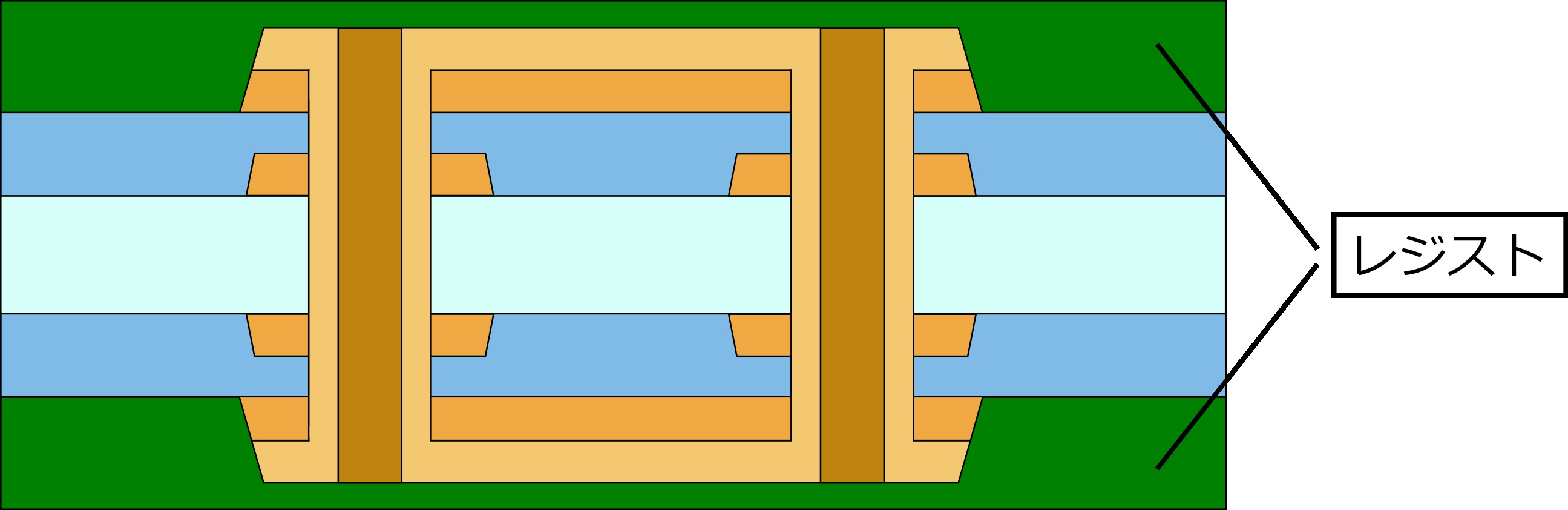

ソルダーレジスト塗布

スクリーン印刷又はスプレーコートにてソルダーレジストインクを塗布します。

ソルダーレジスト露光

露光機にてUV照射によるソルダーレジストの焼き付けを行います。

ソルダーレジスト現像

パッド上や部品穴に塗布された未露光箇所のソルダーレジストインクを薬液で除去します。

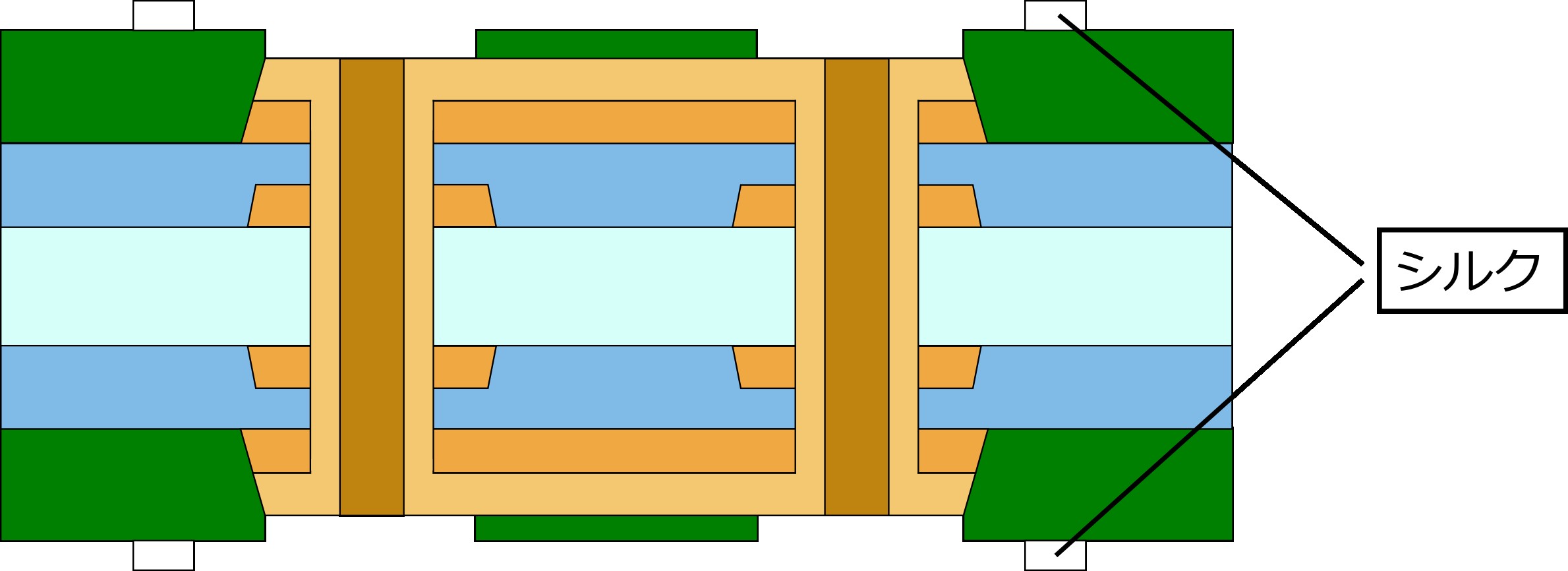

シルク印刷

スクリーン版またはインクジェットにてシンボルマークを印刷します。

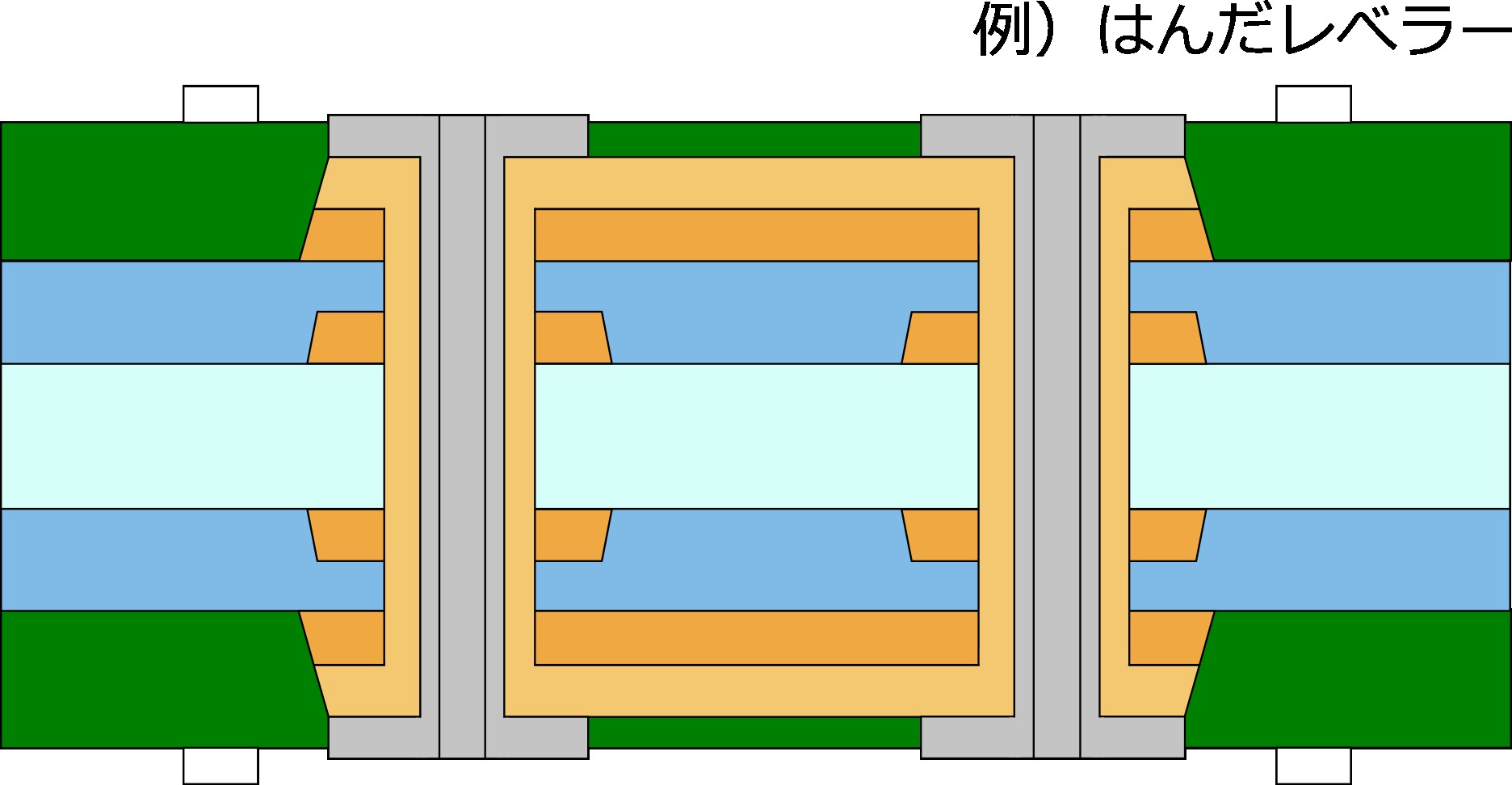

表面処理(水溶性耐熱プリフラックス・

はんだレベラー・金フラッシュ等)

製品仕様に応じた表面処理を⾏います。

水溶性耐熱プリフラックス、はんだレベラー(共晶・鉛フリーを含む)、端子金めっき、電解金めっき、無電解金めっき(金フラッシュ、厚付金)と、多種の表面処理を扱っています。

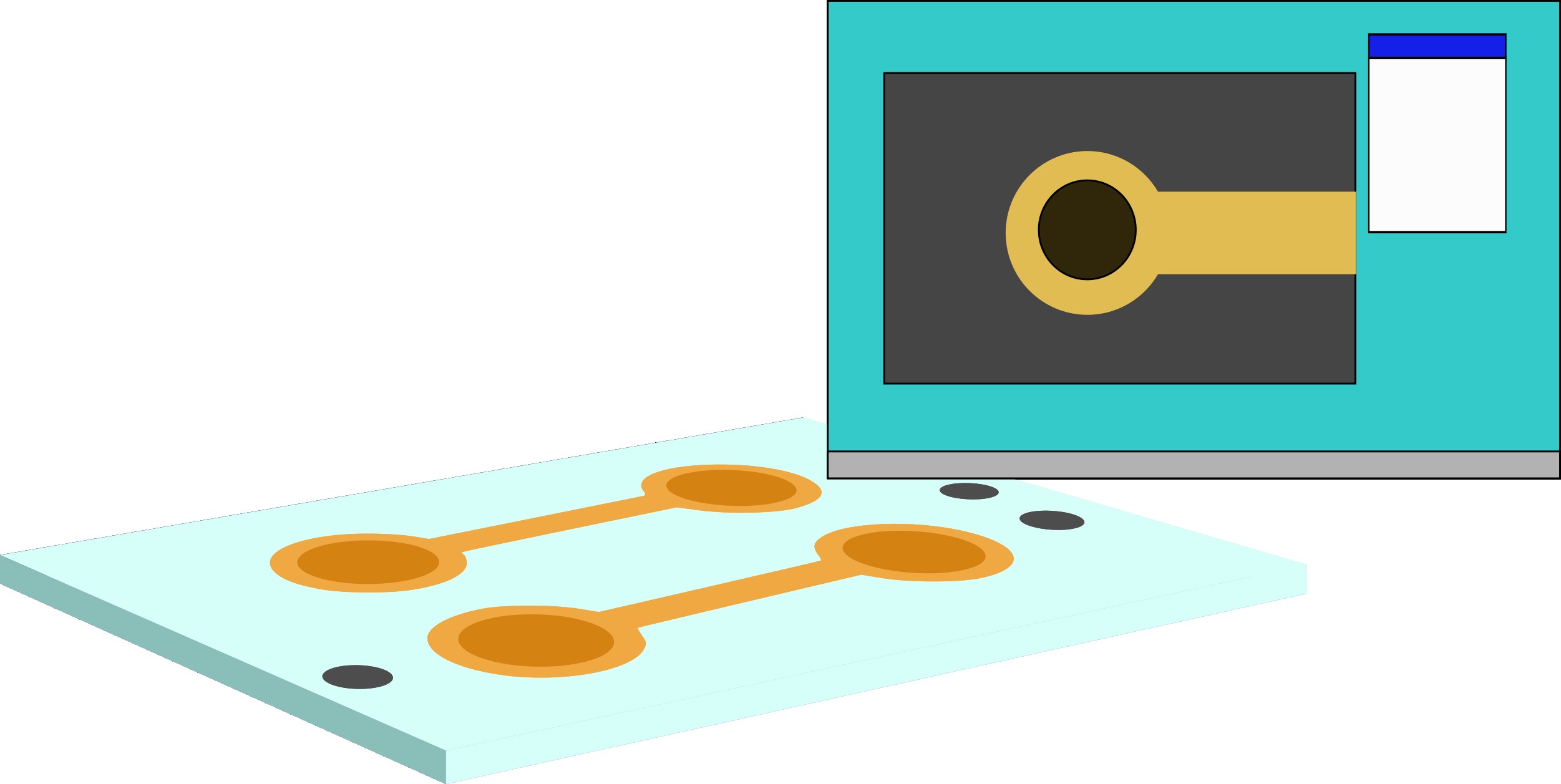

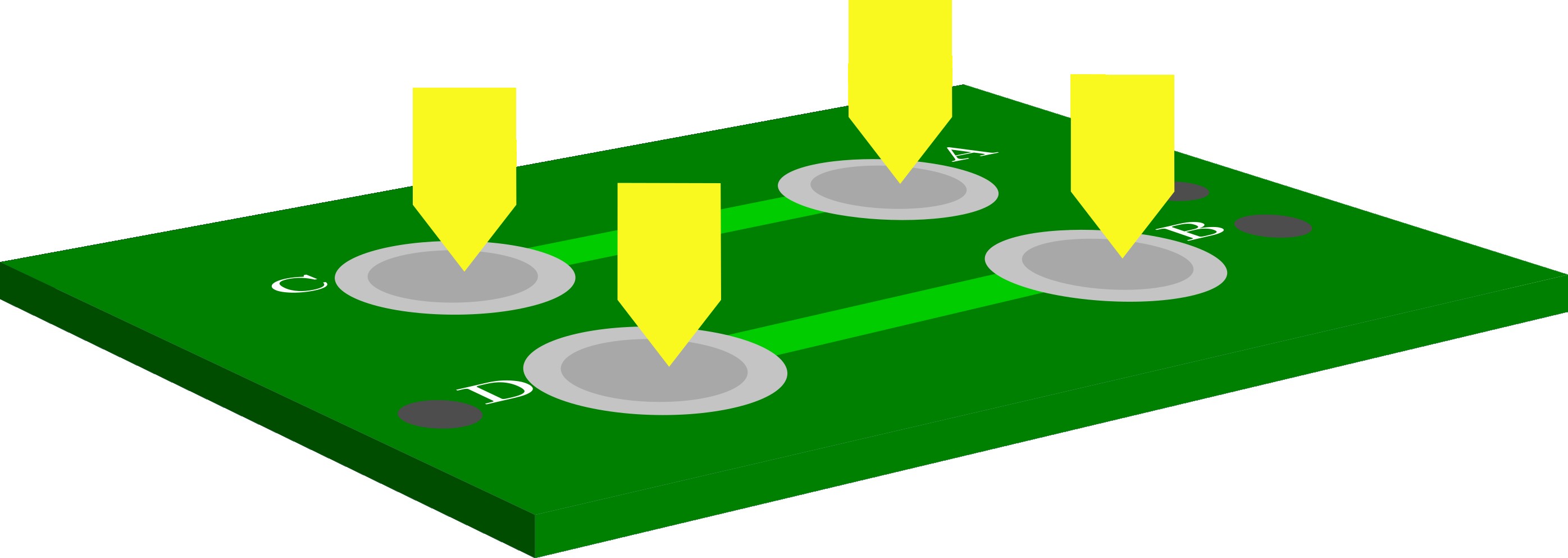

電気検査(フライングチェッカー)

フライングチェッカーによる電気検査にて合否判定を行います。

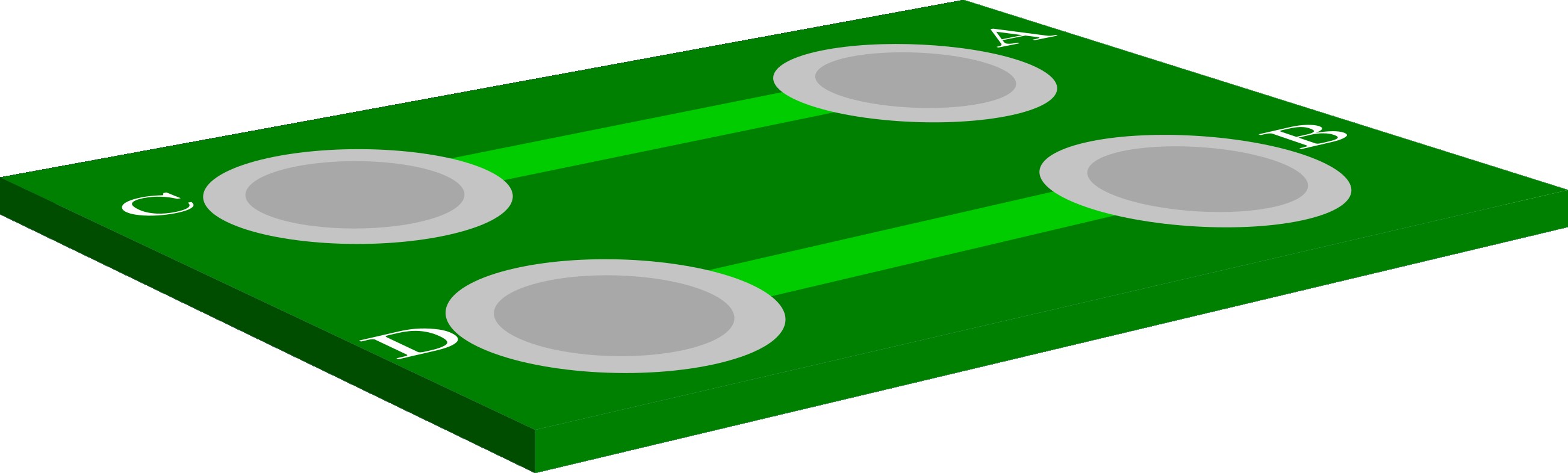

外形加工

ルーター加工機による外形加⼯を実施後、Vカット加工等を行います。

最終検査・梱包・出荷

製品の特性に対応した外観検査を行い、検査に合格した基板を梱包して出荷します。